Soluciones de microscopía para la fabricación de baterías

El uso de baterías abarca desde dispositivos electrónicos portátiles hasta vehículos eléctricos y almacenamiento de energía. La fabricación rentable de baterías de alto rendimiento, que son eficientes, fiables y seguras, es crucial. En el caso de los componentes de baterías, dado que la industria sigue siendo relativamente nueva y en desarrollo, el control de calidad (QC), el análisis de fallos (FA) y la investigación y desarrollo (I+D) son importantes.

La producción de baterías tiene varios pasos, como la fabricación de electrodos, así como el montaje y acabado de celdas, que requieren inspección y control de calidad. Se necesitan diferentes soluciones, desde la preparación de muestras hasta el análisis microscópico químico y visual, durante el control de calidad, análisis de fallos e I+D.

Póngase en contacto con nosotros para obtener asesoramiento experto sobre nuestras soluciones de microscopía para la fabricación de baterías

¿Cómo se fabrican los electrodos de la batería?

En primer lugar, las materias primas para el ánodo y el cátodo se mezclan para producir una emulsión homogénea. A continuación, esta suspensión se utiliza para recubrir láminas metálicas, normalmente de Cu o Al, y posteriormente se seca. El grosor de electrodo deseado se alcanza mediante calandrado. A continuación, los rollos madre se cortan en bobinas más pequeñas (rollos secundarios). Por último, el secado al vacío elimina cualquier disolvente residual.

¿Qué es el ensamblaje de celdas de batería?

Para el ensamblaje de la célula, los componentes individuales, es decir, el ánodo, el cátodo y el separador, se apilan o enrollan, dependiendo de la geometría de la célula. A continuación, se establecen contactos eléctricos entre los electrodos y los terminales. A continuación, la pila o «rollo de gelatina» (bobinado) se inserta en la carcasa de la celda.

¿Cuál es el proceso de acabado celular?

La célula se llena con un electrolito. A continuación, el gas generado durante un proceso de precarga debe eliminarse antes de cerrar la celda. Por último, la célula pasa por un proceso automatizado de formación y envejecimiento para obtener un rendimiento óptimo de la batería.

¿Cuáles son los pasos de la producción de baterías?

La producción de baterías de última generación incluye 3 pasos principales:

- Fabricación de electrodos: Preparación de electrodos en los que se mezclan un aditivo conductor y un aglutinante, luego las láminas de electrodos se recubren con él, se comprimen durante el calado, se cortan al tamaño correcto (corte) y, finalmente, se secan para eliminar la humedad residual.

- Conjunto de celdas: Donde el ánodo y el cátodo se forman de acuerdo con el diseño de la célula, por ejemplo, cilíndrico, prismático o bolsa (separación), después se apilan o enrollan, se sueldan e insertan en una carcasa que se llena con un electrolito.

- Acabado de celdas: Activación electroquímica con ciclos de carga y descarga (formación) para garantizar el rendimiento y la estabilidad del funcionamiento, seguida de desgasificación, envejecimiento y pruebas finales.

Encuentre la solución de fabricación de baterías adecuada para usted

Configuraciones especializadas disponibles para sus necesidades específicas. Responda el cuestionario para encontrar la solución adecuada a sus necesidades. Si prefiere que un representante se ponga en contacto con usted, haga clic aquí para rellenar su información de contacto.

CONTÁCTENOS{{ question.questionText }}

Seleccione una respuesta!

Mejor partido

{{ resultProduct.header }}

{{ resultProduct.subheader }}

{{ resultProduct.description }}

{{ resultProduct.features }}

Solicite su paquete informativo

Inspección del electrodo de la batería

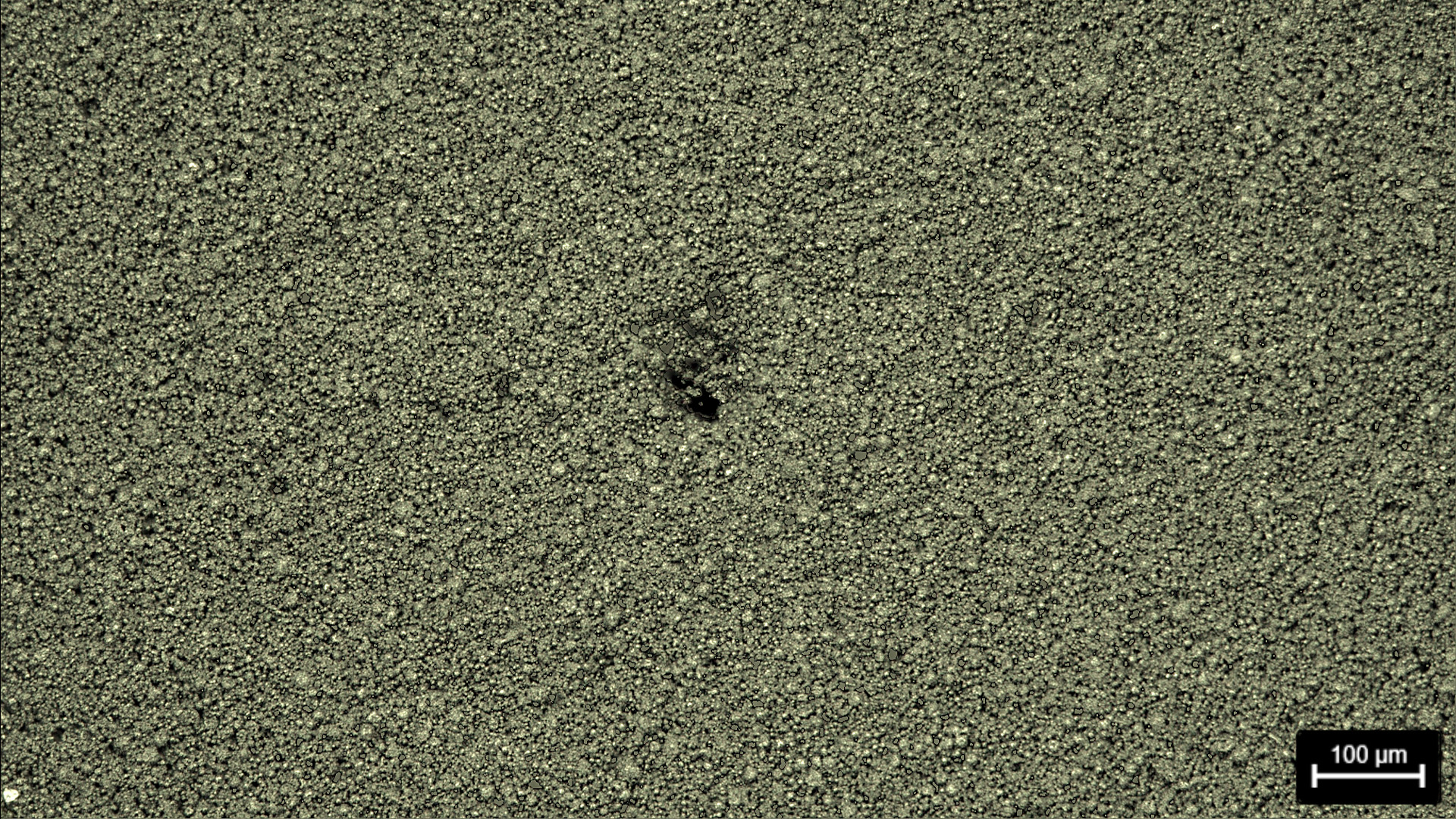

Los electrodos forman parte de la unidad más pequeña de una batería y cualquier defecto crítico, por ejemplo, impurezas, orificios de soplado en el recubrimiento y ondulación de los bordes, pueden reducir gravemente el rendimiento y la fiabilidad de la batería.

Dichos defectos pueden provocar cortocircuitos y suponer riesgos de seguridad para los usuarios. Además, pueden obstaculizar la capacidad de procesar electrodos debido a su mayor fragilidad. Por lo tanto, el control de calidad en línea y la inspección de las superficies de los electrodos y la homogeneidad global durante la fabricación son importantes. Los microscopios de inspección son útiles para las comprobaciones rutinarias de la calidad de los electrodos, para acelerar la línea de producción y entrenar un sistema de IA (inteligencia artificial) para detectar defectos.

Detección de rebabas para baterías

La detección de rebabas es importante, ya que las rebabas producidas en los bordes de los electrodos, durante el corte y el montaje de la célula, pueden dañar el separador y crear cortocircuitos. Las rebabas también pueden contribuir a la fuga térmica, un fenómeno que ocurre cuando el control de la temperatura de la batería durante la carga es defectuoso. La fuga térmica crea un aumento autosuficiente de la temperatura que puede provocar la descomposición de los componentes de la batería y, en última instancia, un incendio e incluso una explosión.

Los microscopios de alto rendimiento son útiles para detectar rebabas durante el montaje, con el objetivo de minimizarlas, lo que ayuda a evitar la degradación de la batería causada por fuga térmica y cortocircuitos.Análisis de la sección transversal de los componentes de la batería

El desarrollo y la producción de sistemas de baterías de alto rendimiento exigen el examen de las estructuras internas de los componentes. Se utilizan técnicas avanzadas como el análisis de sección transversal.

Este análisis requiere la preparación de secciones transversales de muestras y métodos analíticos. Debido a la naturaleza quebradiza o blanda de los materiales de los componentes, la preparación puede ser difícil.

Las secciones transversales de alta calidad no pueden presentar astillas (materiales quebradizos) ni estrías (materiales blandos) significativas. La manipulación y preparación de las muestras al vacío o en atmósferas controladas durante varias horas puede ser crucial. El análisis debe proporcionar resultados de forma rápida y fiable. Las soluciones que ofrecen estas ventajas son:

- Esmerilado mecánico, pulido y fresado, así como sistemas de fresado de haz de iones

- Sistemas de manipulación o transferencia de muestras que mantienen un vacío o una atmósfera controlada

- Microscopios ópticos de alto rendimiento (también es posible en combinación con espectroscopia láser).

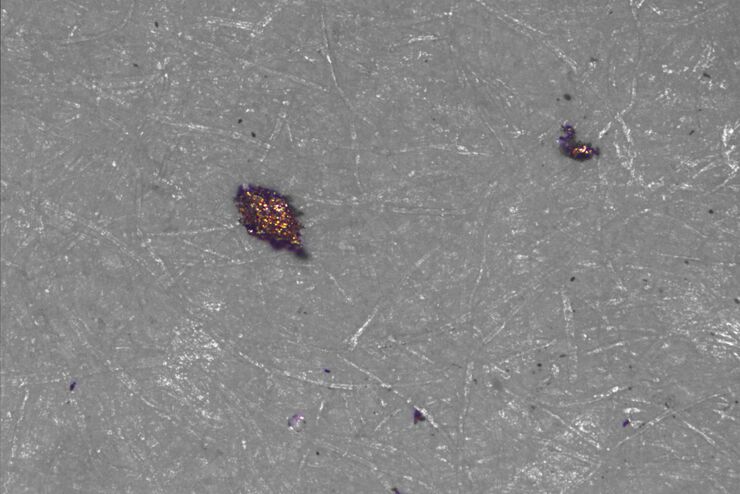

Análisis de limpieza para la producción de baterías

La contaminación por partículas durante la producción de la batería puede provocar cortocircuitos y sobrecalentamiento, lo que puede provocar un rendimiento deficiente de la batería, una vida útil corta o incluso fallos.

Por lo tanto, la detección y eliminación de partículas es una parte crítica del control de calidad durante la fabricación y el montaje de los componentes. Se debe implementar un proceso de limpieza robusto para un control de calidad eficiente durante la producción de baterías.

La microscopía óptica ofrece una solución rápida y precisa para el análisis de la limpieza. Para tener una evaluación visual y química, se necesita microscopía con espectroscopia.