Solutions de microscopie pour la fabrication de batteries

L’utilisation des batteries va des appareils électroniques portables aux véhicules électriques et au stockage d’énergie. La fabrication rentable de batteries haute performance, efficaces, fiables et sûres, est cruciale. Pour les composants de batterie, l’industrie étant encore relativement récente et en développement, le contrôle qualité (CQ), l’analyse des défaillances (FA) et la R&D sont tous importants.

La production de batteries comporte différentes étapes, telles que la fabrication d’électrodes ainsi que l’assemblage et la finition des cellules, qui nécessitent une inspection et un contrôle qualité. Différentes solutions, de la préparation des échantillons à l’analyse visuelle et chimique microscopique, sont nécessaires pendant le CQ, l’analyse de défaillances et la R&D.

Contactez-nous pour obtenir des conseils experts sur nos solutions de microscopie pour la fabrication de batteries

Comment sont fabriquées les électrodes de batterie ?

Tout d’abord, les matières premières servant à fabriquer l’anode et la cathode sont mélangées pour produire une émulsion homogène. Cette boue est ensuite utilisée pour recouvrir des feuilles métalliques, généralement du Cu ou de l’Al, puis elle est séchée. L’épaisseur d’électrode souhaitée est obtenue par calandrage. Ensuite, les rouleaux mères sont coupés en bobines plus petites (rouleaux filles). Enfin, le séchage sous vide élimine tout solvant résiduel.

Qu’est-ce que l’assemblage de cellules de batterie ?

Pour l’assemblage des cellules, les composants individuels, c’est-à-dire l’anode, la cathode et le séparateur, sont empilés ou enroulés, en fonction de la configuration de la cellule. Ensuite, des contacts électriques sont établis entre les électrodes et les bornes. Puis, l’empilement ou « jelly roll » (enroulement) est inséré dans le boîtier de la cellule.

Quel est le processus de finition des cellules ?

La cellule est remplie d’un électrolyte. Ensuite, le gaz généré pendant un processus de précharge doit être évacué avant la fermeture de la cellule. Enfin, la cellule subit un processus automatisé de formage et de vieillissement pour obtenir des performances de batterie optimales.

Quelles sont les étapes de la production de batteries ?

La production de batteries de pointe comprend 3 étapes principales :

- Fabrication des électrodes : Préparation d’électrodes où un additif conducteur et un liant sont mélangés, puis les feuilles d’électrodes y sont recouvertes, comprimées pendant le calandrage, coupées à la bonne taille (refente) et enfin séchées pour éliminer l’humidité résiduelle.

- Assemblage de la cellule : Lorsque l’anode et la cathode sont formées selon la conception de la cellule (par exemple : cylindrique, prismatique ou en poche avec séparation), elles sont ensuite empilées ou enroulées, soudées et insérées dans un boîtier qui est rempli d’un électrolyte.

- Finition des cellules : Activation électrochimique avec cycles de charge et de décharge (formation) pour garantir les performances et la stabilité de fonctionnement, suivie du dégazage, du vieillissement et des tests finaux.

Trouvez la solution de fabrication de batteries qui vous convient !

Des configurations dédiées sont disponibles pour vos besoins spécifiques. Répondez à un bref questionnaire pour trouver la solution adaptée à vos besoins. Si vous préférez qu’un représentant vous contacte, cliquez ici pour renseigner vos coordonnées.

CONTACTEZ-NOUS{{ question.questionText }}

Sélectionnez une réponse !

Meilleure correspondance

{{ resultProduct.header }}

{{ resultProduct.subheader }}

{{ resultProduct.description }}

{{ resultProduct.features }}

Demandez votre dossier d'information

Inspection des électrodes de batterie

Les électrodes font partie de la plus petite unité d’une batterie et tout défaut critique (par exemple : des impuretés, des trous de soufflage dans le revêtement et l’ondulation des bords) peut considérablement réduire les performances et la fiabilité de la batterie.

De tels défauts peuvent provoquer des courts-circuits et présenter des risques pour la sécurité des utilisateurs. De plus, ils peuvent entraver la capacité de traitement des électrodes, en raison de leur fragilité accrue. Par conséquent, il est important de contrôler la qualité en ligne et d’inspecter les surfaces des électrodes ainsi que l’homogénéité des vracs pendant la fabrication. Les microscopes d’inspection sont utiles dans les contrôles de routine de la qualité des électrodes pour accélérer la chaîne de production et former un système d’IA (intelligence artificielle) à détecter les défauts.

Détection de bavures pour batteries

La détection des bavures est importante. En effet, lorsqu’elles apparaissent sur les bords des électrodes, lors de la refente et de l’assemblage des cellules, les bavures peuvent endommager le séparateur et créer des courts-circuits. Les bavures peuvent également contribuer à l’emballement thermique, un phénomène qui se produit lorsque le contrôle de la température de la batterie pendant la charge est défectueux. L’emballement thermique crée une augmentation autogénérée de la température qui peut entraîner la décomposition des composants de la batterie et, à terme, un incendie, voire une explosion.

Les microscopes haute performance sont utiles pour détecter les bavures pendant l’assemblage, dans le but de les minimiser, ce qui aide à prévenir la dégradation de la batterie causée par l’emballement thermique et les courts-circuits.Analyse de coupe transversale des composants de batterie

Le développement et la production de systèmes de batterie haute performance nécessitent l’examen des structures internes des composants. Des techniques avancées, telles que l’analyse de coupes transversales, sont utilisées.

Cette analyse nécessite la préparation de coupes transversales d’échantillons et des méthodes analytiques. En raison de la fragilité ou de la souplesse des matériaux des composants, la préparation peut s’avérer difficile.

Les coupes transversales de haute qualité ne doivent pas présenter d’écaillage important (matériaux cassants) et de stries (matériaux souples). La manipulation et la préparation des échantillons sous vide ou en atmosphère contrôlée pendant plusieurs heures peuvent s’avérer cruciales. L’analyse doit fournir des résultats rapides et fiables. Voici des solutions présentant ces avantages :

- le prépolissage, polissage et fraisage mécaniques, ainsi que des systèmes de polissage à faisceau ionique

- Systèmes de manipulation ou de transfert d’échantillons avec maintien du vide ou d’une atmosphère contrôlée

- Microscopes optiques haute performance (possibilité de combinaison avec la spectroscopie laser).

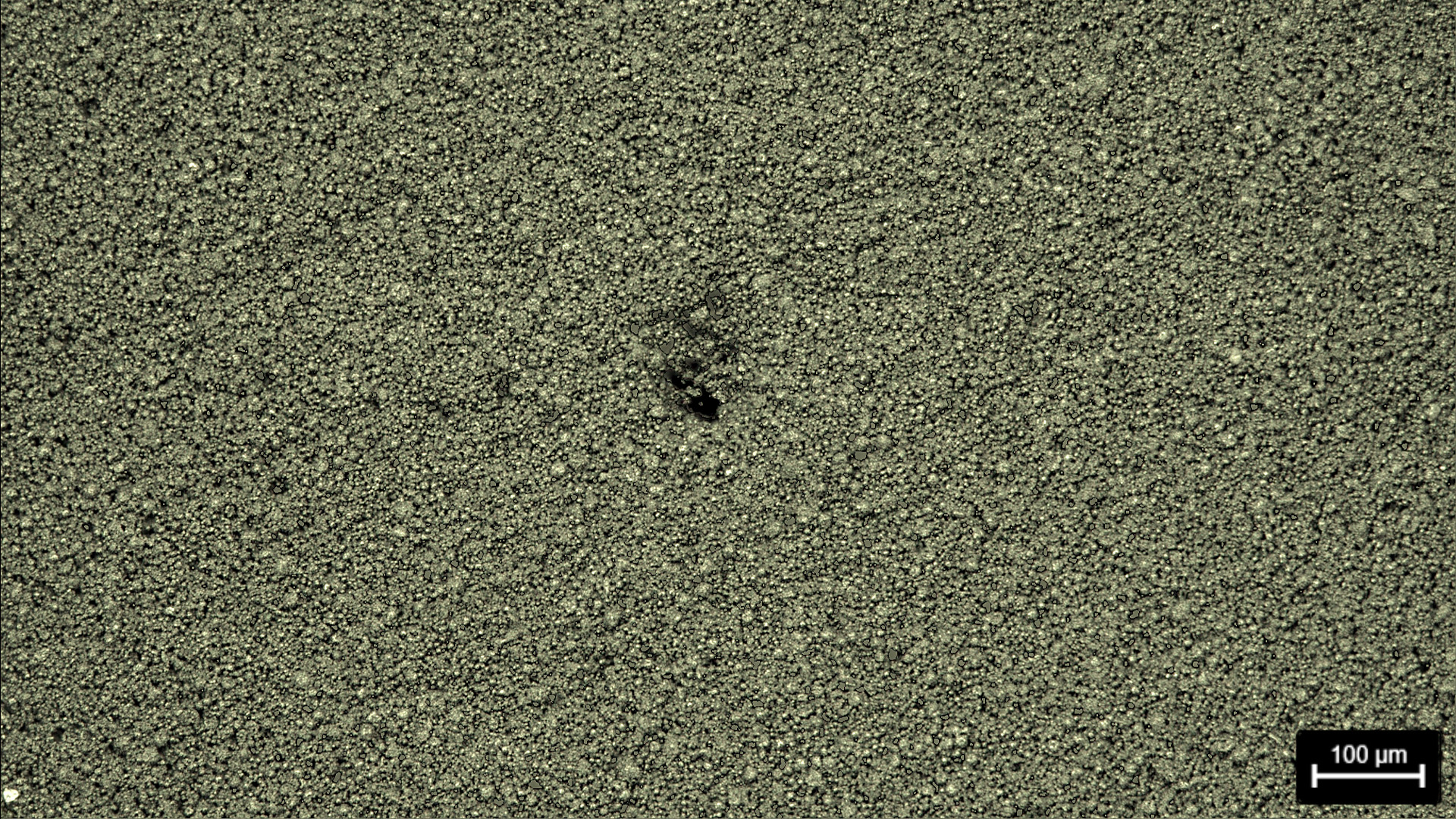

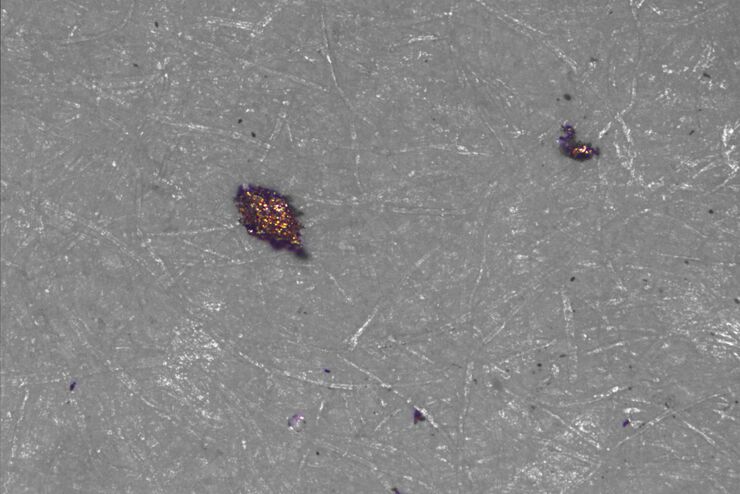

Analyse de la propreté pour la production de batteries

La contamination par des particules pendant la production de la batterie peut provoquer des courts-circuits et une surchauffe, ce qui peut entraîner de mauvaises performances de la batterie, une durée de vie réduite ou même une panne.

Par conséquent, la détection et l’élimination des particules sont des aspects essentiels du contrôle qualité pendant la fabrication et l’assemblage des composants. Un solide processus de propreté doit être mis en œuvre pour un contrôle qualité efficace pendant la production des batteries.

La microscopie optique offre une solution rapide et précise pour l’analyse de la propreté. Pour obtenir une évaluation visuelle et chimique, il est nécessaire d’associer la microscopie à la spectroscopie.