バッテリー製造向けの当社の顕微鏡ソリューションに関する専門的なアドバイスについては、当社までお問い合わせください

バッテリー電極はどのように製造されますか?

まず、陽極と陰極の原材料を混合して、均質なエマルジョンを生成します。次に、このスラリーを使用して金属ホイル(通常は銅またはアルミニウム)をコーティングし、その後乾燥させます。最適な電極の厚さは、カレンダリングによって生成されます。その後、ロールはより小さなコイルにカットされます。最後に、真空乾燥によって残留溶媒が除去されます。

バッテリーセルの組み立てとは何ですか?

セルの組み立てでは、セル形状に応じて、個々の部品、すなわち陽極、陰極及びセパレータを積み重ねたり、巻いたりします。次に、電極と端子との間に電気的接点が形成されます。その後、スタックまたはゲル(半固体)電解質がセルハウジングに挿入されます。

セル仕上げプロセスとは何ですか?

セルは電解液で満たされています。続いて、プリチャージプロセス中に発生したガスは、セルを閉じる前に除去する必要があります。最後に、セルは自動化された成型および劣化プロセスを経て、最適なバッテリー性能を得ます。

バッテリー製造のステップは何ですか?

最先端のバッテリー製造には 3 つの主なステップがあります。

- 電極の製造プロセス:導電助剤とバインダーを混合した電極を調製し、次に電極ホイルをこれによりコーティングし、カレンダリング中に圧縮し、適切なサイズに切断(スリット加工)し、最後に乾燥して残留水分を除去します。

- セルの組み立て:ここで、陽極及び陰極は、セル設計、例えば、円筒形、角形、又はパウチ(セパレータ)形に従って成形され、次に、積層又は巻き付けて溶接され、電解液を充填したハウジング内に挿入されます。

- セルの仕上げ:電気化学的活性化と充電および放電サイクル(形成)により動作性能と安定性を確保し、その後、脱気、劣化、最終試験を行います。

最適なバッテリー製造のソリューションをご提案いたします!

お客様ニーズに合わせた豊富なアクセサリをご用意しています。簡単な質問にご回答ください。連絡先情報をご入力のうえ、お気軽にお問合せください。

お問い合わせ{{ question.questionText }}

答えを選んでください!

ベストマッチ

{{ resultProduct.header }}

{{ resultProduct.subheader }}

{{ resultProduct.description }}

{{ resultProduct.features }}

資料請求

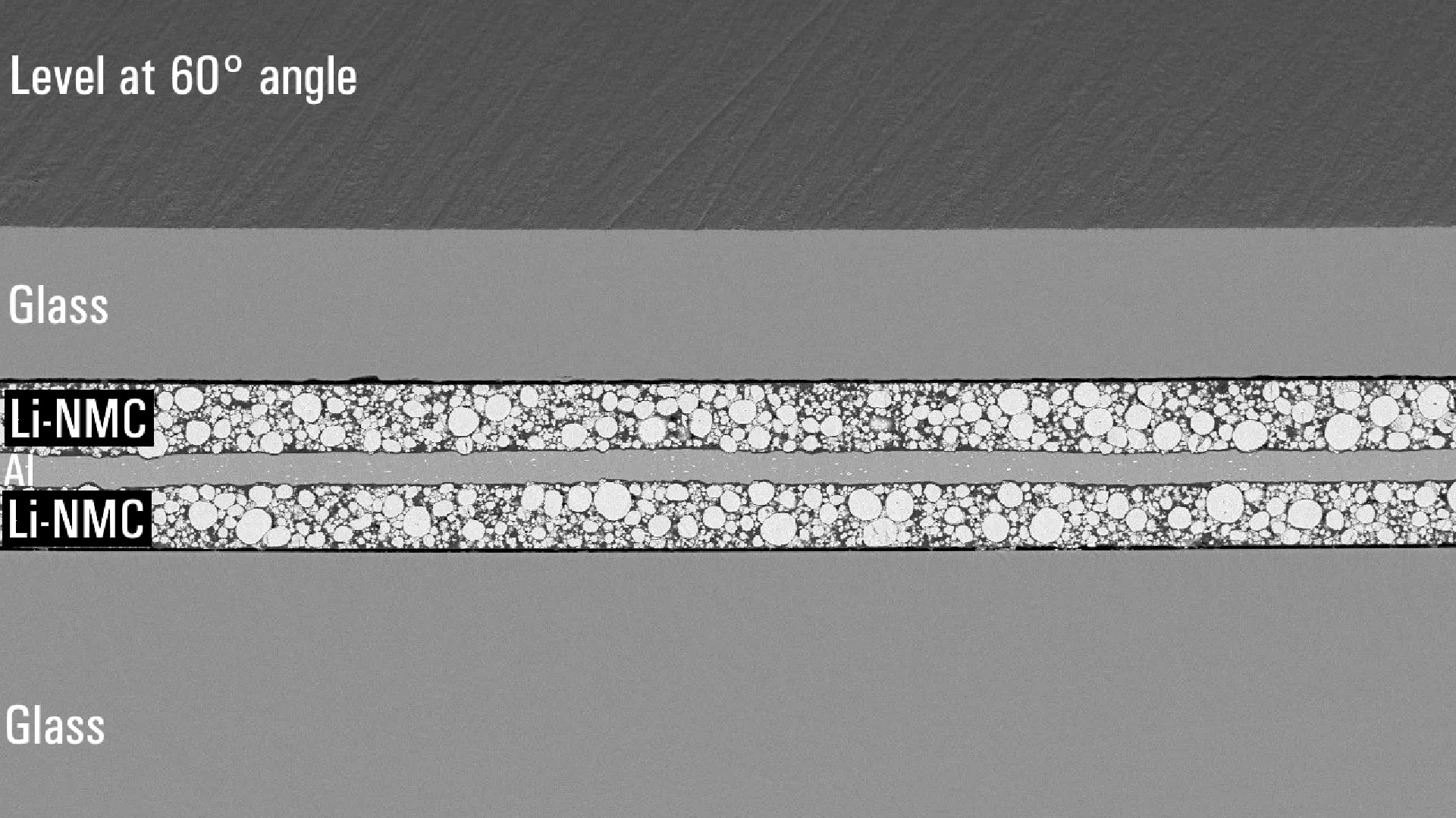

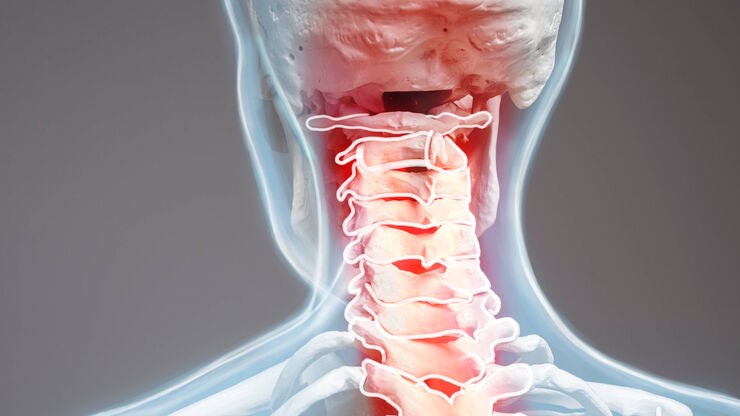

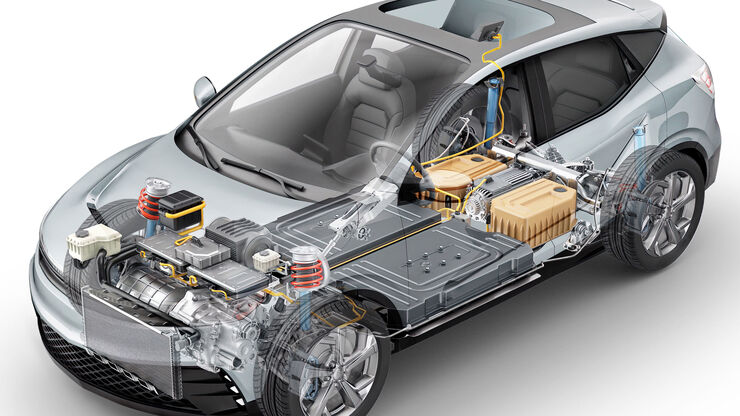

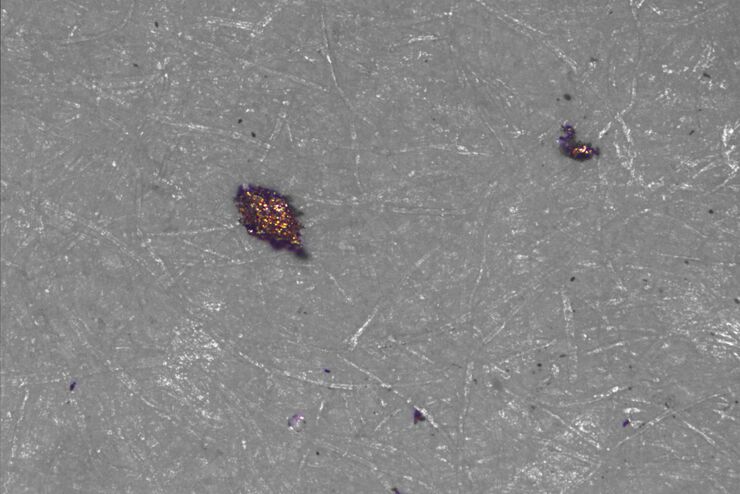

バッテリー部品の断面解析

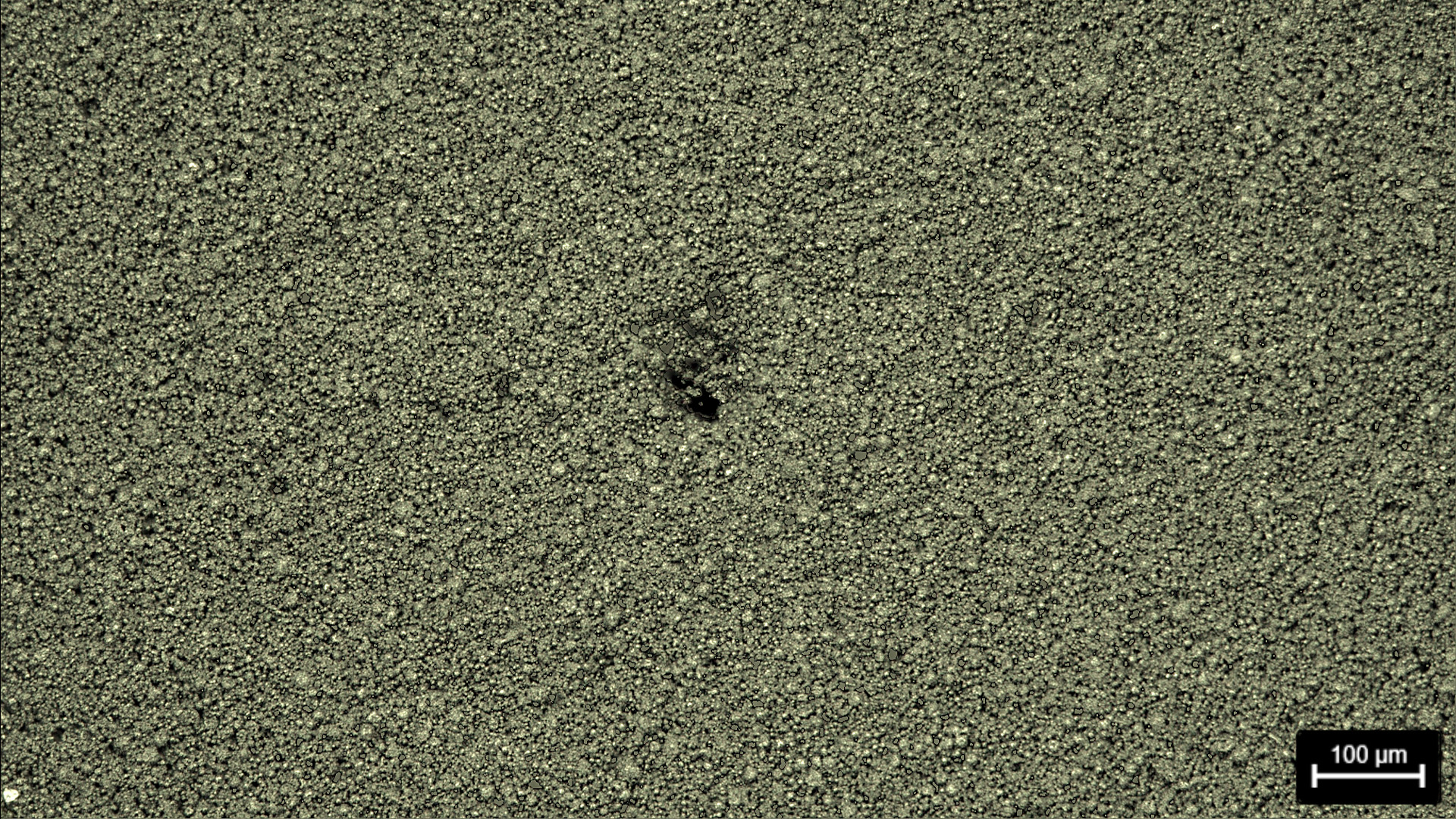

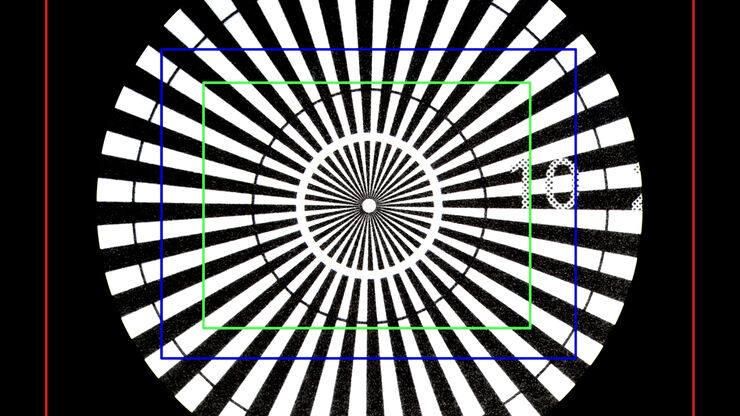

高性能バッテリーシステムの開発と製造には、部品の内部構造の検査が必要です。断面解析などの高度な技術が使用されます。

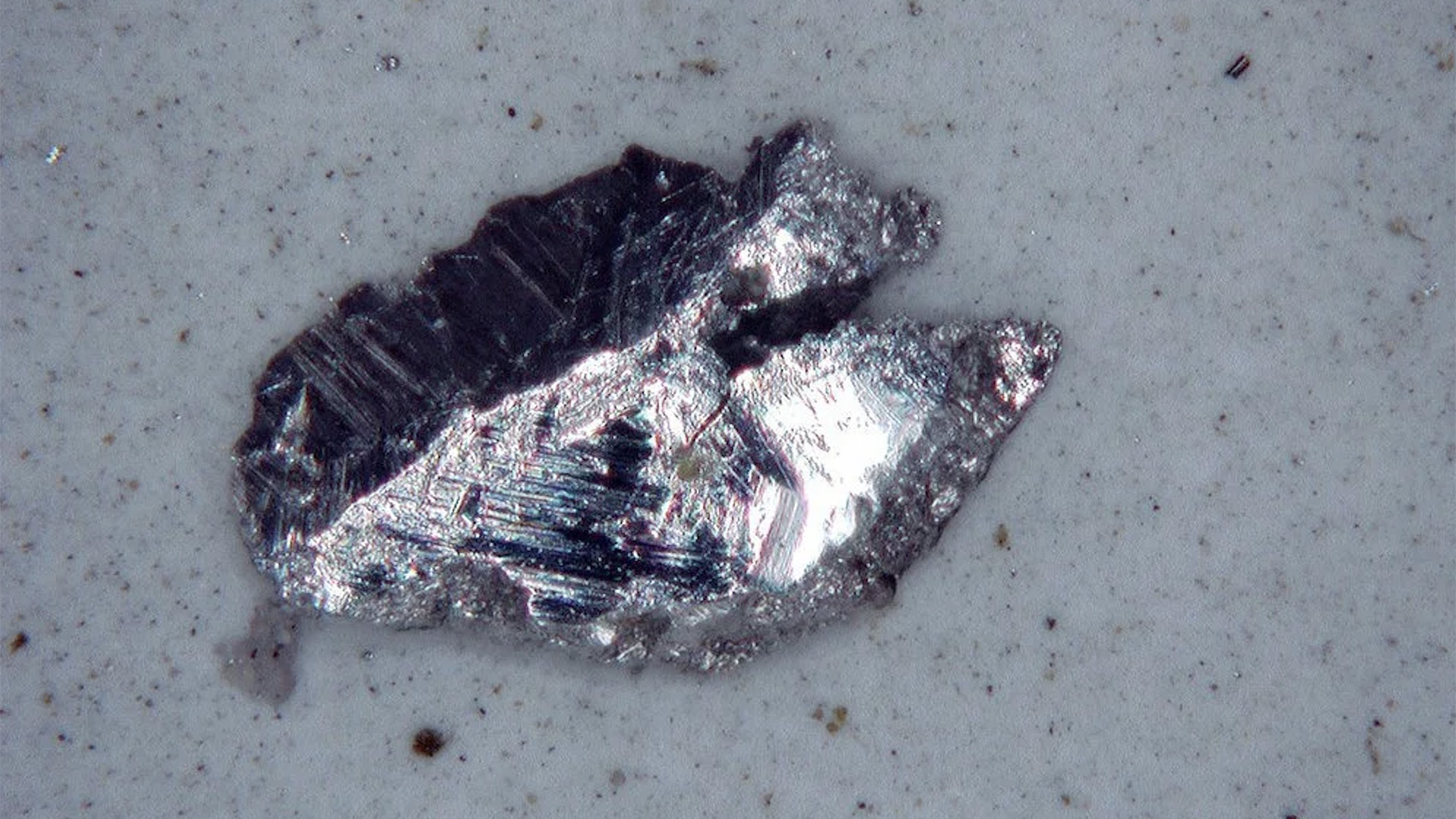

この分析には、サンプル断面の調製と分析方法が必要です。部品材料は脆く柔らかい性質があるため、試料作製は困難な場合があります。

高品質の断面には、大きなチッピング(脆性材料)およびスミアリング(軟質材料)があってはなりません。数時間にわたる真空または制御された大気中でのサンプルの取り扱いと調製は非常に重要です。分析は迅速かつ信頼性の高い結果を提供する必要があります。これらの利点を提供するソリューションは次のとおりです。

- 機械研磨、琢磨、ミリング、イオンビームミリングシステム

- 真空または制御された雰囲気を維持するサンプルハンドリングまたはトランスファーシステム

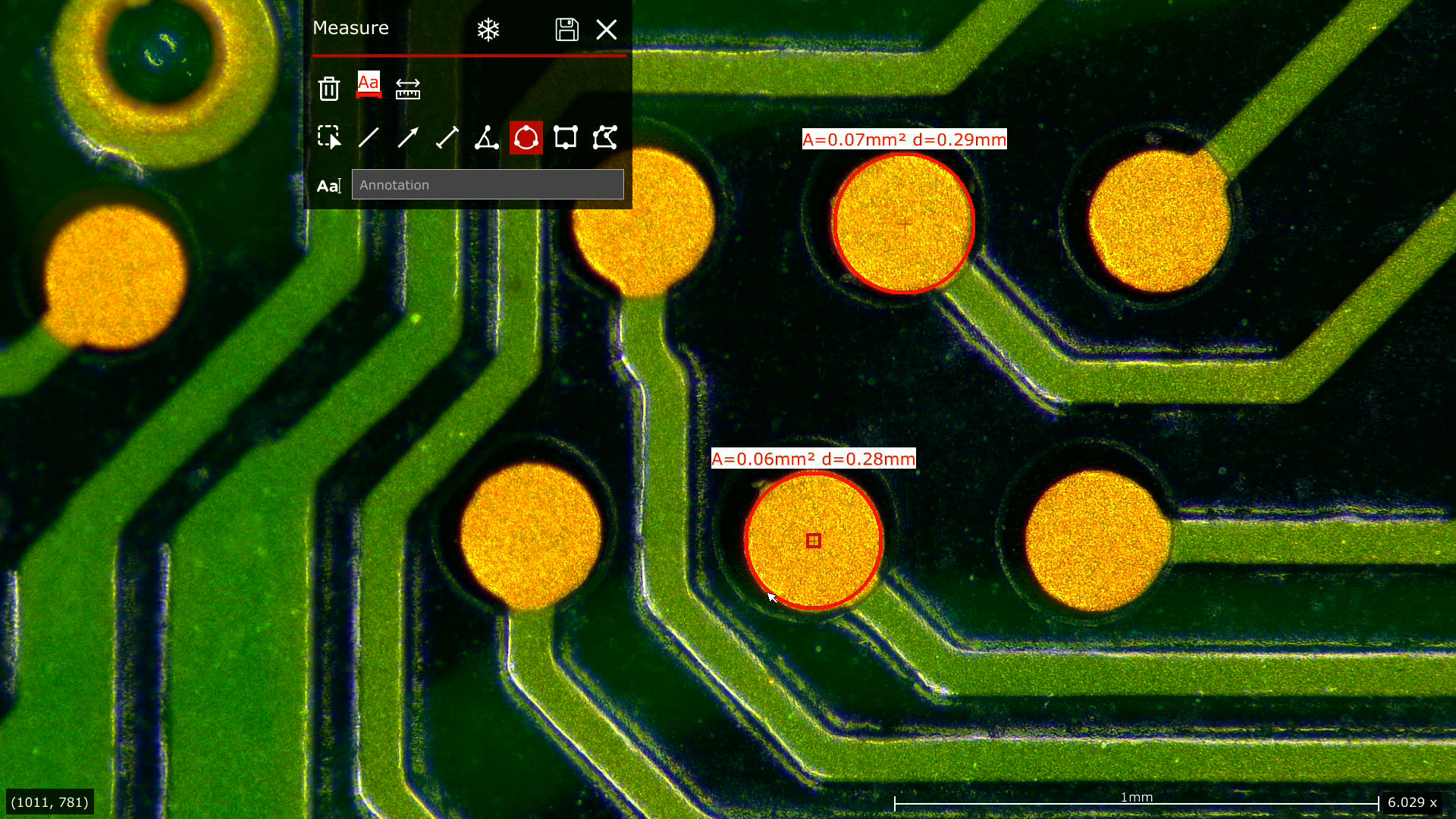

- 高性能光学顕微鏡(レーザー分光法との組み合わせも可能)。