배터리 제조를 위한 현미경 솔루션

배터리의 사용 범위는 휴대용 전자 장치에서 전기차 및 에너지 저장 장치에 이르기까지 다양합니다. 따라서 효율적이고 신뢰할 수 있으며 안전한 고성능 배터리를 비용 효율적으로 제조하는 것이 중요합니다. 배터리 구성품의 경우, 업계가 아직 상대적으로 업력이 짧고 아직 발전 중이기 때문에 품질 관리(QC), 고장 분석(FA) 및 R&D가 모두 중요합니다.

배터리 생산에는 검사 및 품질관리가 필요한 전극 제조뿐만 아니라 셀 조립 및 마감과 같은 다양한 단계가 있습니다. QC, FA 및 R&D에는 샘플 준비부터 현미경 육안 검사 및 화학 분석에 이르기까지 다양한 솔루션이 필요합니다.

배터리 제조용 현미경 검사 솔루션에 대한 전문가의 조언이 필요하시면 문의해주시기 바랍니다.

배터리 전극은 어떻게 제조됩니까?

먼저, 양극 및 음극의 원료를 혼합하여 균질한 유화 물질을 생성합니다. 그런 다음 이 슬러리를 사용하여 금속 호일(일반적으로 구리 또는 알미늄)을 코팅한 다음 건조합니다. 원하는 전극 두께는 캘린더링으로 달성합니다. 그런 다음 모 롤을 더 작은 코일로 절단합니다(자식 롤). 마지막으로, 진공 건조를 통해 모든 잔여 용매를 제거합니다.

배터리 셀 조립이란 무엇입니까?

셀 조립의 경우, 단일 구성요소, 즉 양극, 음극, 및 세퍼레이터를 셀 기하학적 구조에 따라 스태킹하거나 와인딩합니다. 그러면 전극과 단자 사이에 전기 접촉이 이루어집니다. 그런 다음 스택 또는 "젤리 롤"(와인딩)을 셀 하우징에 삽입합니다.

셀 마감 공정이란 무엇입니까?

셀에는 전해질이 채워져 있습니다. 셀을 닫기 전에 사전 충전 공정 중에 생성된 가스를 제거해야 합니다. 마지막으로, 셀은 최적의 배터리 성능을 내기 위해 자동 화성 및 에이징 공정을 거칩니다.

배터리 생산 단계는 어떻게 됩니까?

최첨단 배터리 생산은 3가지 주요 단계로 이루어집니다.

- 전극 제조: 전극 준비는 전도성 첨가제와 바인더 혼합에서 시작합니다. 이어서 전극 호일을 이 혼합물로 코팅하고 캘린더링하는 동안 압축하여 올바른 크기로 절단(슬리팅)한 후 마지막으로 건조시켜 잔류 수분을 제거합니다.

- 셀 조립: 여기서, 양극 및 음극은 셀 설계(예: 원통형, 프리즘형, 또는 파우치(분리))에 따라 형상화되고, 이어서 스태킹하거나 와인딩하고 용접한 후 전해질로 충전된 하우징 안으로 삽입합니다.

- 셀 마감: 작동 성능과 안정성을 보장하기 위한 충전 및 방전 주기(화성)를 통해 전기화학적 활성화를 한 후 이어서 탈기, 에이징 및 최종 테스트를 진행합니다.

요건에 적합한 배터리 제조 솔루션을 찾아보세요!

특정한 요건에 맞는 전용 환경 설정을 이용할 수 있습니다. 간단한 설문에 답하고 요구 사항에 가장 알맞은 솔루션을 찾아보세요. 담당자와 상담을 원하시면 여기를 클릭하여 연락처를 입력해 주세요.

문의하기{{ question.questionText }}

답을 선택해 주세요!

베스트 매치

{{ resultProduct.header }}

{{ resultProduct.subheader }}

{{ resultProduct.description }}

{{ resultProduct.features }}

정보 패키지 요청하기

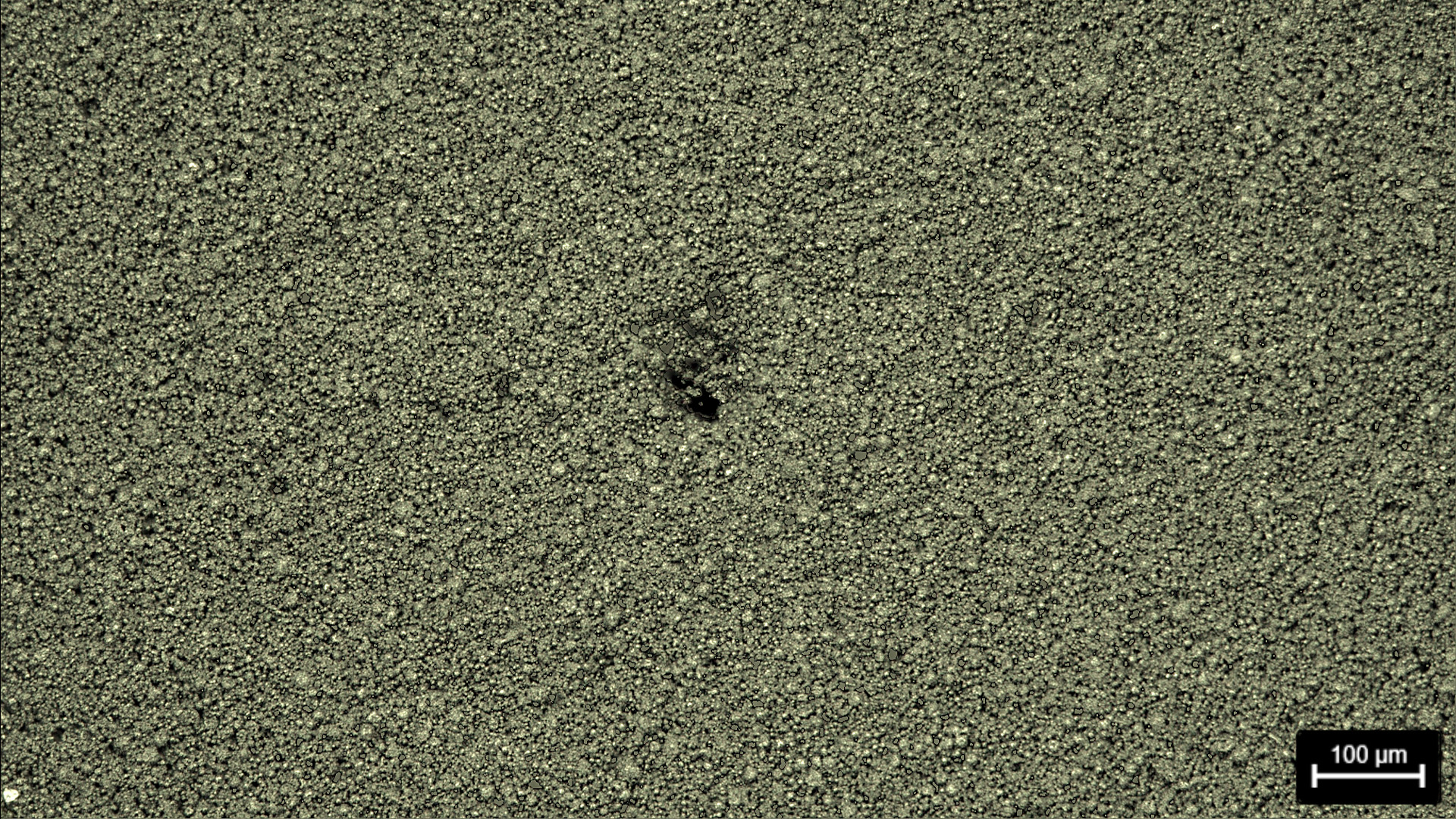

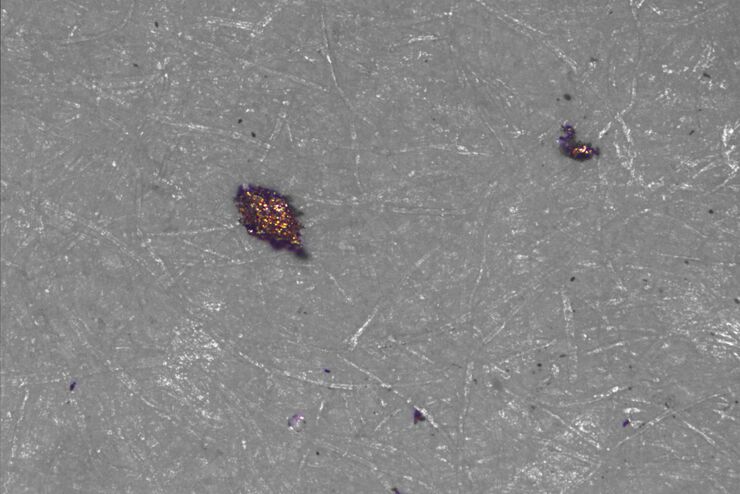

배터리 구성품의 단면 분석

고성능 배터리 시스템의 개발 및 생산에는 구성품 내부 구조의 검사가 필요합니다. 여기에는 단면 분석과 같은 고급 기술이 사용됩니다.

이 분석에는 샘플 단면 및 분석 방법의 준비가 필요합니다. 구성품 재료는 부서지기 쉽거나 부드러운 특성으로 인해 준비가 어려울 수 있습니다.

고품질 단면에는 칩핑(부서지기 쉬운 재료)이나 스미어링(무른 재료)이 없습니다. 샘플 취급 및 준비 시에는 몇 시간 동안 진공 또는 제어된 대기에서 진행해야 합니다. 분석은 빠르고 신뢰할 수 있는 결과를 제공해야 합니다. 이러한 장점을 제공하는 솔루션은 다음과 같습니다.

- 기계 연삭, 광택 및 밀링, 이온 빔 밀링 시스템

- 진공 또는 제어된 대기를 유지하는 샘플 취급 또는 이송 시스템

- 고성능 광학 현미경(레이저 분광기와 함께 사용 가능).