Soluções de microscopia para a fabricação de baterias

O uso de baterias varia, desde dispositivos eletrônicos portáteis até veículos elétricos e armazenamento de energia. É crucial que haja uma fabricação econômica de baterias de alto desempenho, que sejam eficientes, confiáveis e seguras. No caso de componentes de baterias, uma vez que a indústria ainda é relativamente nova e em desenvolvimento, o controle de qualidade (CQ), a análise de falhas (FA) e a P&D são importantes.

A produção de baterias tem várias etapas, como a fabricação de eletrodos, bem como a montagem e o acabamento das células, que requerem inspeção e controle de qualidade. Diferentes soluções, desde a preparação da amostra até a análise visual e química microscópica, são necessárias durante o CQ, FA e P&D.

Entre em contato conosco para obter orientações de especialistas sobre nossas soluções de microscopia para a fabricação de baterias

Como são feitos os eletrodos de bateria?

Primeiro, as matérias-primas para o ânodo e o cátodo são misturadas para produzir uma emulsão homogênea. Em seguida, essa mistura é usada para revestir folhas metálicas, normalmente de Cu ou Al, e subsequentemente seca. A espessura desejada do eletrodo é alcançada com a calandragem. Em seguida, os rolos matriz são cortados em bobinas menores (rolos derivados). Finalmente, a secagem a vácuo remove qualquer resíduo de solvente.

O que é o conjunto de células de bateria?

Para a montagem da célula, os componentes individuais, ou seja, ânodo, cátodo e separador, são empilhados ou enrolados, dependendo da geometria da célula. Em seguida, são feitos contatos elétricos entre os eletrodos e os terminais. Em seguida, a pilha ou “rolo de gelatina” (enrolamento) é inserida no compartimento da célula.

Qual é o processo de acabamento da célula?

A célula é preenchida com um eletrólito. Em seguida, o gás gerado durante um processo de pré-carregamento deve ser removido antes que a célula seja fechada. Por fim, a célula passa por um processo automatizado de formação e envelhecimento para obter o desempenho ideal da bateria.

Quais são as etapas na produção de baterias?

A produção de baterias de última geração inclui 3 etapas principais:

- Fabricação do eletrodo: Preparação dos eletrodos, onde um aditivo condutivo e um aglutinante são misturados, em seguida, as folhas de eletrodo são revestidas com ele, comprimidas durante a calandragem, cortadas no tamanho correto (corte) e, finalmente, secas para remover a umidade residual.

- Montagem da célula: Processo no qual o ânodo e o cátodo são moldados de acordo com o design da célula, por exemplo, cilíndrico, prismático ou em bolsa (separação), em seguida, empilhados ou enrolados, soldados e inseridos em um compartimento, que é preenchido com um eletrólito.

- Acabamento da célula: Ativação eletroquímica com ciclos de carregamento e descarregamento (formação), para garantir o desempenho e a estabilidade da operação, seguida de desgaseificação, envelhecimento e teste final.

Encontre a solução de fabricação de baterias certa para você!

Configurações dedicadas estão disponíveis para suas necessidades. Responda ao breve questionário para encontrar a solução certa às suas necessidades. Se preferir que um representante entre em contato com você, clique aqui para preencher suas informações de contato.

CONTATE-NOS{{ question.questionText }}

Selecione uma resposta!

Melhor combinação

{{ resultProduct.header }}

{{ resultProduct.subheader }}

{{ resultProduct.description }}

{{ resultProduct.features }}

Solicitar seu pacote de informações

Inspeção de eletrodos de bateria

Os eletrodos fazem parte da menor unidade de uma bateria, e quaisquer defeitos críticos, tais como impurezas, furos de sopragem no revestimento e ondulação das bordas, podem reduzir gravemente o desempenho e a confiabilidade da bateria.

Tais defeitos podem causar curtos-circuitos e representar riscos de segurança para os usuários. Além disso, podem prejudicar a capacidade de processar eletrodos, devido ao aumento da fragilidade. Por isso, o controle de qualidade em linha e a inspeção das superfícies dos eletrodos, bem como a homogeneidade em massa durante a fabricação são importantes. Os microscópios de inspeção são úteis para verificações de rotina da qualidade dos eletrodos, para aumentar o desempenho da linha de produção e treinar um sistema de IA (inteligência artificial) para detectar defeitos.

Detecção de rebarbas em baterias

A detecção de rebarbas é importante, pois as rebarbas produzidas nas bordas dos eletrodos, durante o corte e a montagem da célula, podem danificar o separador e criar curtos-circuitos. As rebarbas também podem contribuir para a instabilidade térmica, um fenômeno que ocorre quando o controle de temperatura da bateria durante o carregamento está com defeito. A instabilidade térmica cria um aumento autossustentado da temperatura, que pode causar a decomposição dos componentes da bateria e, em última análise, incêndio e até mesmo uma explosão.

Os microscópios de alto desempenho são úteis para detectar rebarbas durante a montagem, com o objetivo de minimizá-las e ajudar a evitar a degradação da bateria causada por instabilidade térmica e curtos-circuitos.Análise em corte transversal dos componentes de uma bateria

O desenvolvimento e a produção de sistemas de baterias de alto desempenho exigem o exame das estruturas internas dos componentes. São usadas técnicas avançadas, tais como análise em corte transversal.

Essa análise requer a preparação de cortes transversais de amostras e métodos analíticos. Devido à natureza frágil ou macia dos materiais dos componentes, a preparação pode ser difícil.

Os cortes transversais de alta qualidade não podem apresentar lascas significativas (materiais quebradiços) e manchas (materiais macios). O manuseio e a preparação por várias horas de amostras em vácuo ou em atmosferas controladas pode ser um fator crucial. A análise deve fornecer resultados de forma rápida e confiável. As soluções que oferecem estas vantagens são:

- Esmerilhamento, polimento e fresagem por meios mecânicos, bem como sistemas de fresagem de feixe de íons

- Sistemas de manuseio ou transferência de amostras que mantêm um vácuo ou uma atmosfera controlada

- Microscópios ópticos de alto desempenho (também possível em combinação com a espectroscopia a laser).

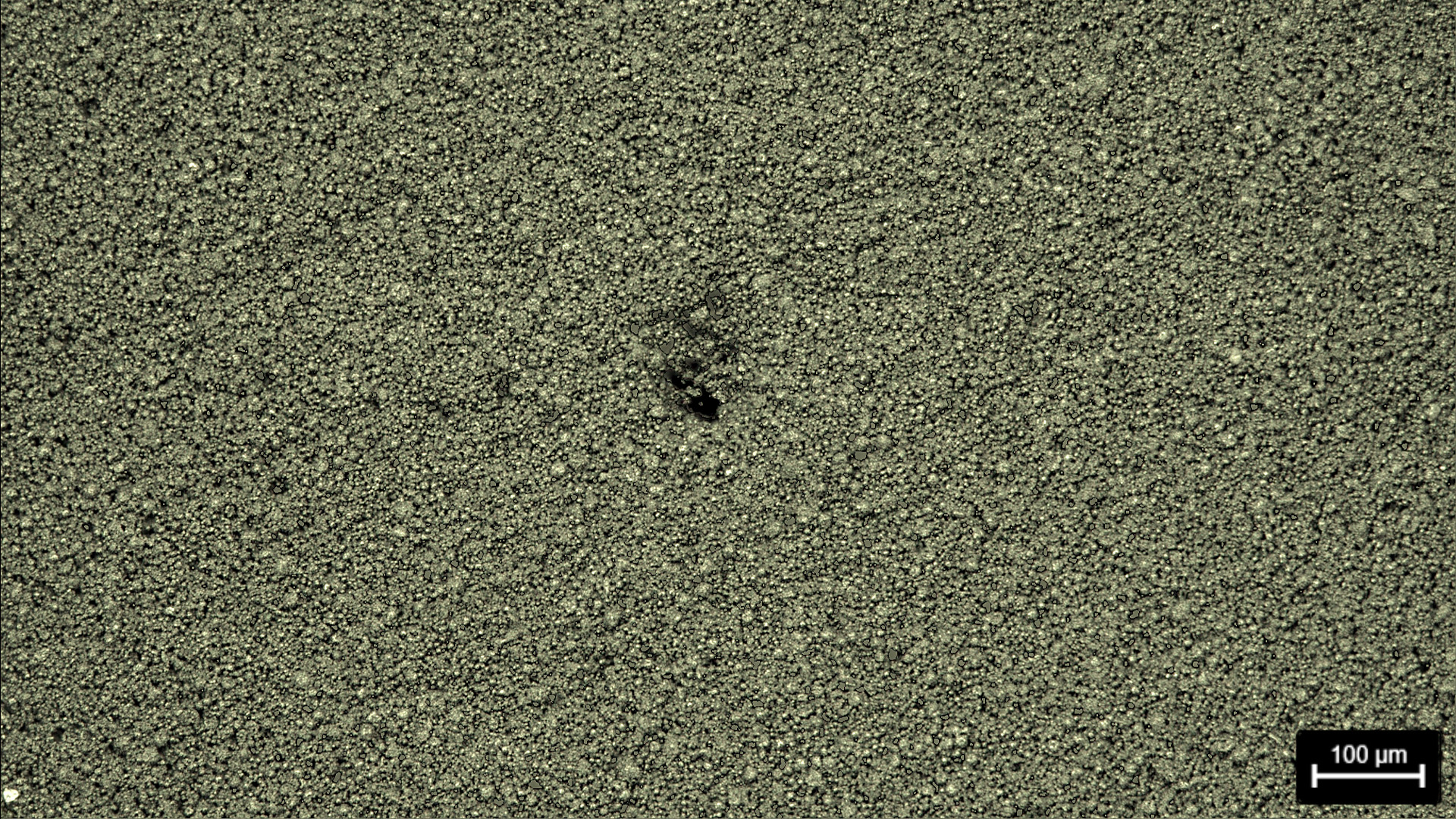

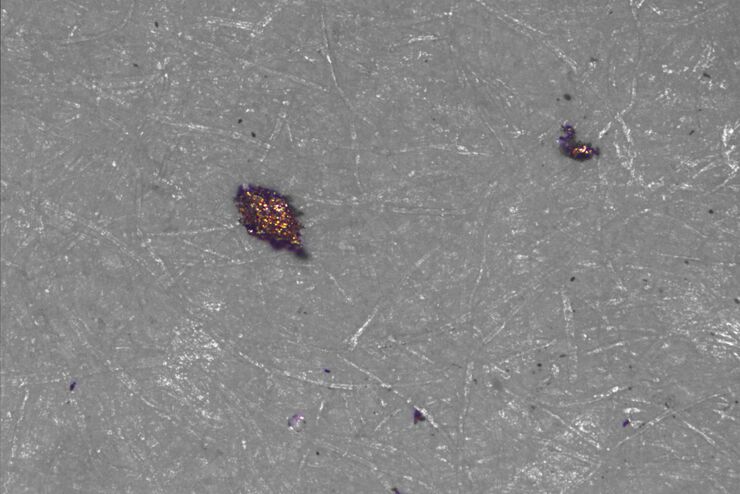

Análise de limpeza para produção de baterias

A contaminação por partículas durante a produção de baterias pode causar curto-circuitos e superaquecimento, o que pode levar a um mau desempenho da bateria, vida útil curta ou até mesmo sua inutilização.

Portanto, a detecção e a eliminação de partículas é uma parte crítica do controle de qualidade durante a fabricação e montagem dos componentes. Um processo de limpeza robusto deve ser implementado para um controle de qualidade eficiente durante a produção de baterias.

Uma solução rápida e precisa para análise de limpeza é possível com a microscopia óptica. Para que haja uma avaliação visual e química, é necessário haver uma microscopia com espectroscopia.