Mikroskopielösungen für die Batterieherstellung

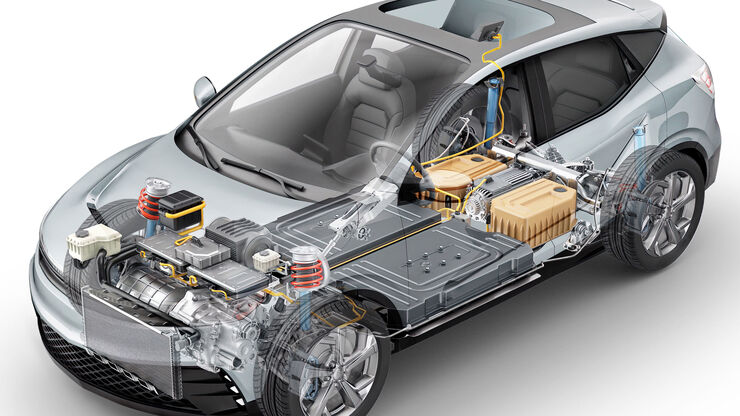

Der Einsatz von Batterien reicht von tragbaren elektronischen Geräten bis hin zu Elektrofahrzeugen und Energiespeichern. Die kosteneffiziente Herstellung von Hochleistungsbatterien, die effizient, zuverlässig und sicher sind, ist entscheidend. Für Batteriekomponenten sind Qualitätskontrolle (QK), Fehleranalyse (FA) und Forschung und Entwicklung wichtig, da die Branche noch relativ neu ist und sich noch in der Entwicklung befindet.

Die Batterieproduktion umfasst verschiedene Schritte, wie die Elektrodenherstellung sowie die Zellmontage und -veredelung, die Inspektion und Qualitätskontrolle erfordern. Während der QK, FA und F&E werden verschiedene Lösungen benötigt, von der Probenvorbereitung bis hin zur mikroskopischen visuellen und chemischen Analyse.

Kontaktieren Sie uns für eine fachkundige Beratung zu unseren Mikroskopielösungen für die Batterieherstellung

Wie werden Batterieelektroden hergestellt?

Zunächst werden die Rohstoffe für Anode und Kathode zu einer homogenen Emulsion vermischt. Dieser Schlamm wird dann zur Beschichtung von Metallfolien, normalerweise Cu oder Al, verwendet und anschließend getrocknet. Durch Kalandern wird die gewünschte Elektrodendicke erreicht. Anschließend werden die Mutterrollen in kleinere Coils (Tochterrollen) geschnitten. Abschließend entfernt die Vakuumtrocknung alle Lösungsmittelrückstände.

Was ist Batteriezellenmontage?

Bei der Zellenmontage werden die einzelnen Komponenten, d. h. Anode, Kathode und Separator, je nach Zellgeometrie gestapelt oder gewickelt. Anschließend werden elektrische Kontakte zwischen den Elektroden und den Klemmen hergestellt. Dann wird der Stack bzw. die „Gelrolle“ (Wicklung) in das Zellengehäuse eingesetzt.

Was ist der Zell-Finishing-Prozess?

Die Zelle wird mit einem Elektrolyten gefüllt. Dann muss das Gas, das während eines Vorladevorgangs erzeugt wird, entfernt werden, bevor die Zelle geschlossen wird. Schließlich durchläuft die Zelle einen automatisierten Bildungs- und Alterungsprozess, um eine optimale Batterieleistung zu erzielen.

Was sind die Schritte in der Batterieproduktion?

Die hochmoderne Batterieproduktion umfasst 3 Hauptschritte:

- Elektrodenherstellung: Vorbereitung von Elektroden, bei denen ein leitfähiges Additiv und ein Bindemittel gemischt werden, dann werden die Elektrodenfolien mit diesem beschichtet, während des Kalanderns komprimiert, auf die richtige Größe zugeschnitten (Schlitzen) und schließlich getrocknet, um Restfeuchte zu entfernen.

- Zellenbaugruppe: Wenn Anode und Kathode nach dem Zellendesign geformt sind, z. B. zylindrisch, prismatisch oder als Beutel (Separation), werden sie gestapelt oder gewickelt, geschweißt und in ein Gehäuse eingeführt, das mit einem Elektrolyten gefüllt ist.

- Zell-Finishing: Elektrochemische Aktivierung mit Lade- und Entladezyklen (Formation), um Betriebsleistung und Stabilität zu gewährleisten, gefolgt von Entgasung, Alterung und Endprüfung.

Finden Sie die richtige Lösung für die Batterieherstellung für Ihre Anforderungen!

Spezielle Konfigurationen sind für Ihre spezifischen Anforderungen verfügbar. Beantworten Sie den kurzen Fragebogen, um die richtige Lösung für Ihre Anforderungen zu finden. Wenn Sie lieber einen Vertreter kontaktieren möchten, klicken Sie bitte hier, um Ihre Kontaktdaten einzugeben.

Kontaktieren Sie uns{{ question.questionText }}

Bitte wählen Sie eine Antwort!

Bester Treffer

{{ resultProduct.header }}

{{ resultProduct.subheader }}

{{ resultProduct.description }}

{{ resultProduct.features }}

Fordern Sie Ihr Informationspaket an

Überprüfung der Batterieelektrode

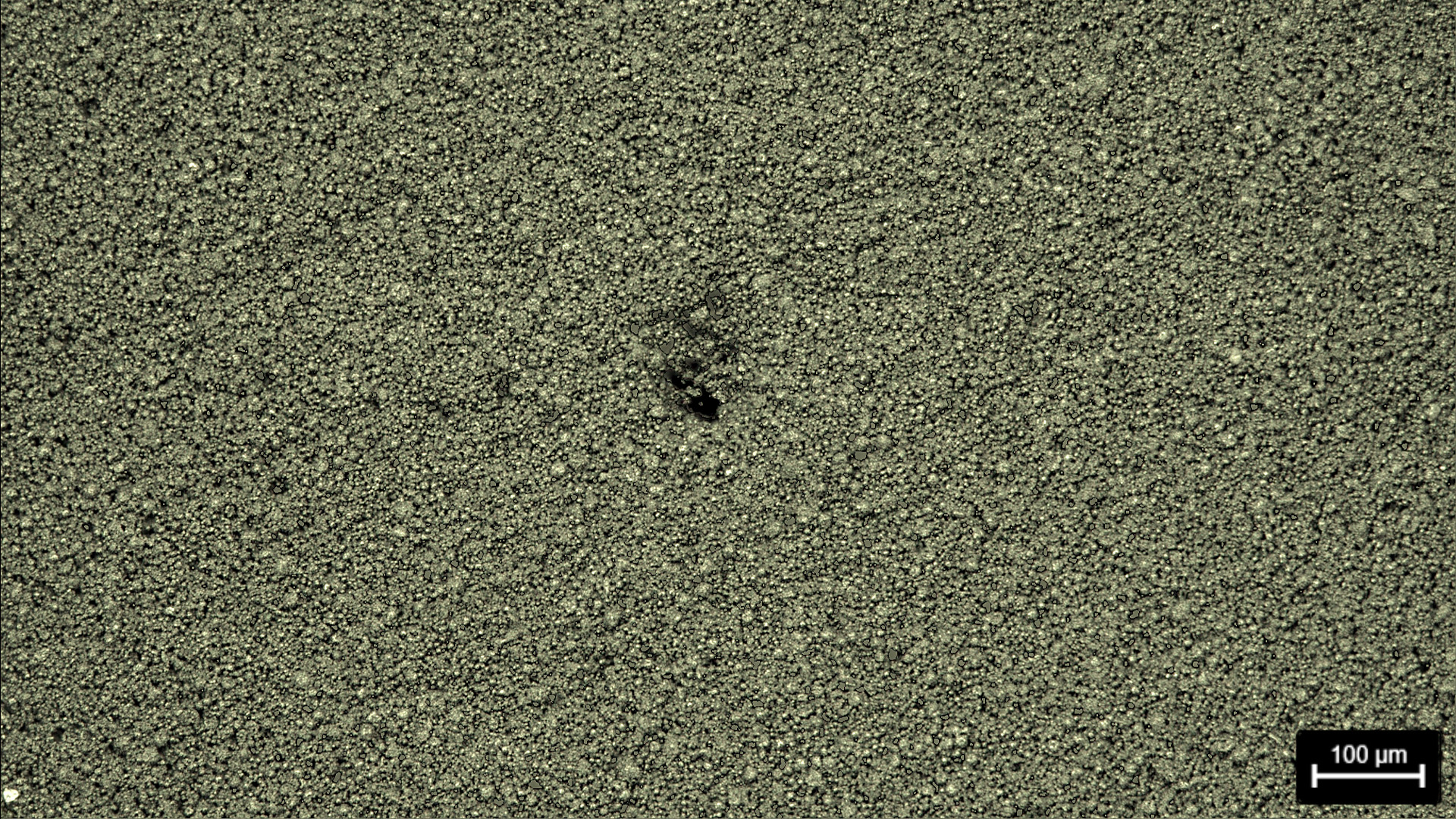

Elektroden sind Teil der kleinsten Einheit einer Batterie und alle kritischen Defekte, z. B. Verunreinigungen, Blaslöcher in der Beschichtung und Kantenwelligkeit, können die Leistung und Zuverlässigkeit der Batterie erheblich beeinträchtigen.

Solche Defekte können Kurzschlüsse verursachen und ein Sicherheitsrisiko für die Benutzer darstellen. Außerdem können sie die Verarbeitung von Elektroden aufgrund ihrer erhöhten Fragilität behindern. Aus diesem Grund sind die Inline-Qualitätskontrolle und -Inspektion von Elektrodenoberflächen und Schüttguthomogenität während der Herstellung wichtig. Inspektionsmikroskope sind nützlich für routinemäßige Elektrodenqualitätsprüfungen, zum Hochfahren der Produktionslinie und zum Trainieren eines KI-Systems (künstliche Intelligenz) zur Erkennung von Defekten.

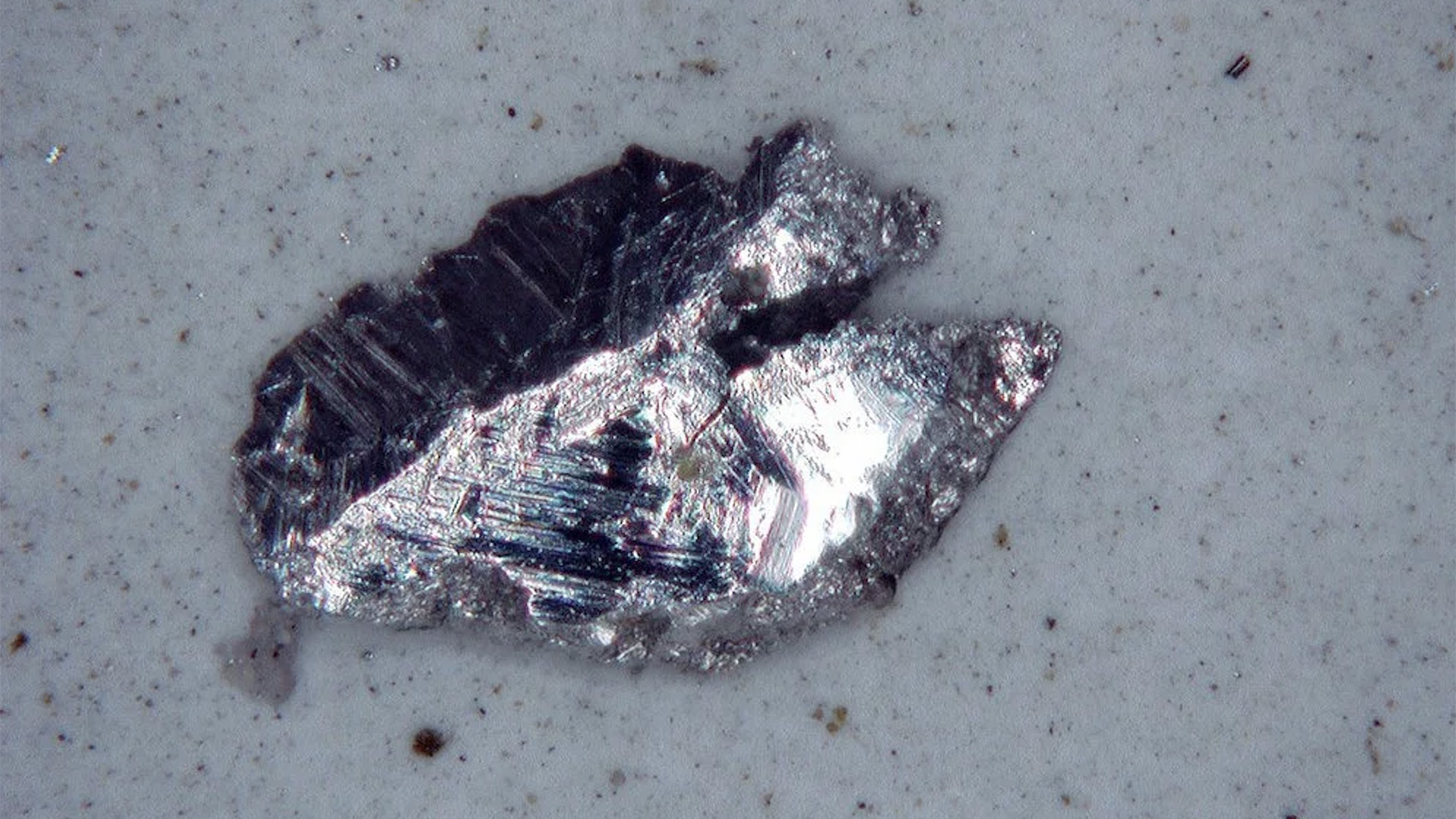

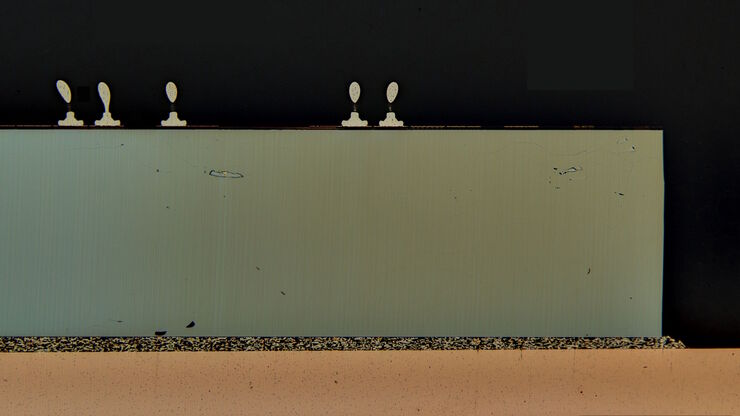

Graterkennung für Batterien

Die Graterkennung ist wichtig, da Grate, die an den Kanten der Elektroden während des Schlitzens und der Zellenmontage entstehen, den Separator beschädigen und Kurzschlüsse verursachen können. Grate können zu thermischer Instabilität beitragen, einem Phänomen, das auftritt, wenn die Temperaturregelung der Batterie während des Ladevorgangs fehlerhaft ist. Ein thermisches Durchgehen (runaway) erzeugt einen selbstständigen Temperaturanstieg, der zur Zersetzung der Batteriekomponenten und letztendlich zu einem Brand und sogar zu einer Explosion führen kann.

Hochleistungsmikroskope sind nützlich, um Grate während der Montage zu erkennen, mit dem Ziel, sie zu minimieren und eine Batteriedegradation durch thermisches Durchgehen und Kurzschlüsse zu verhindern.Querschnittanalyse von Batteriekomponenten

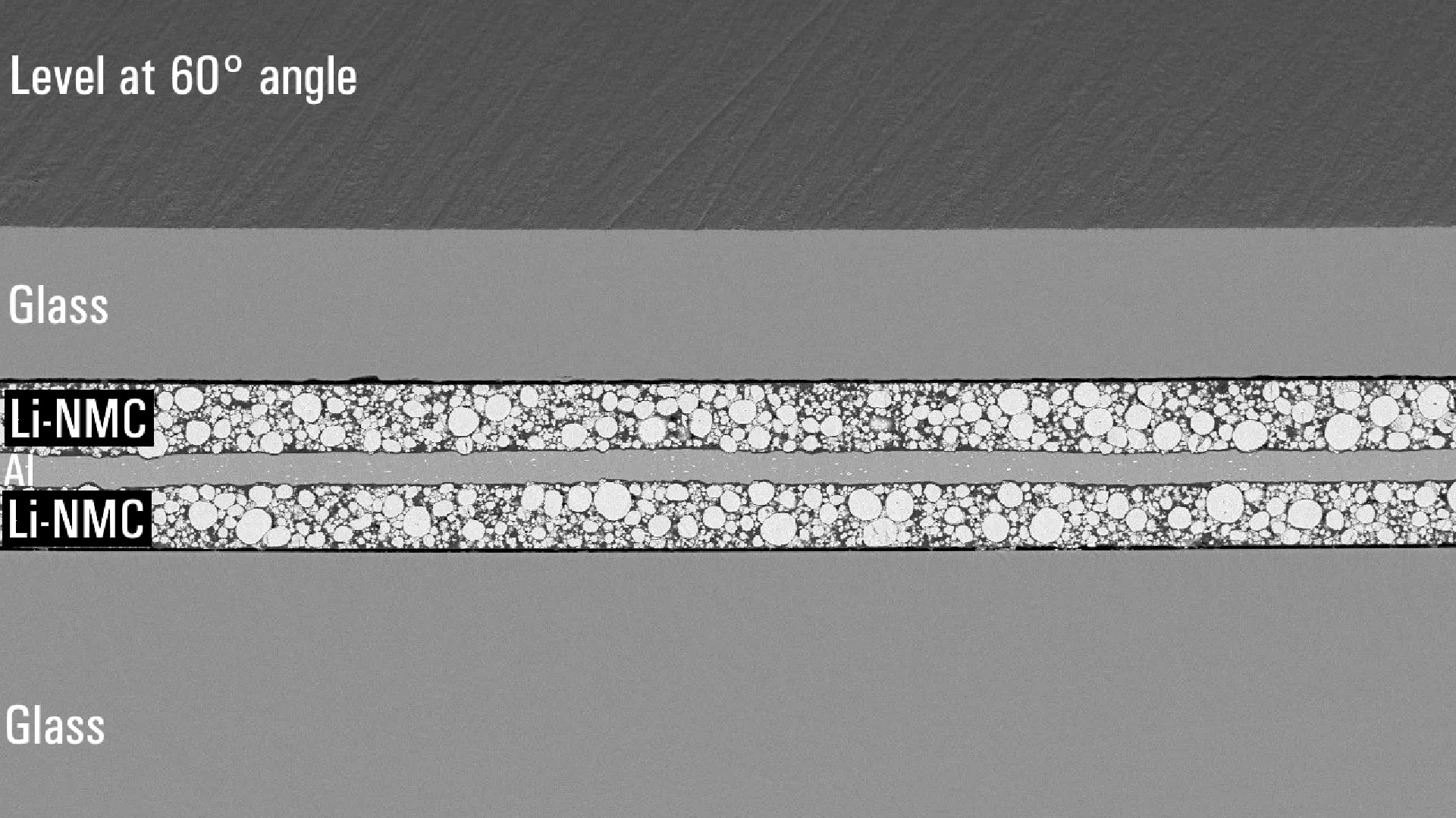

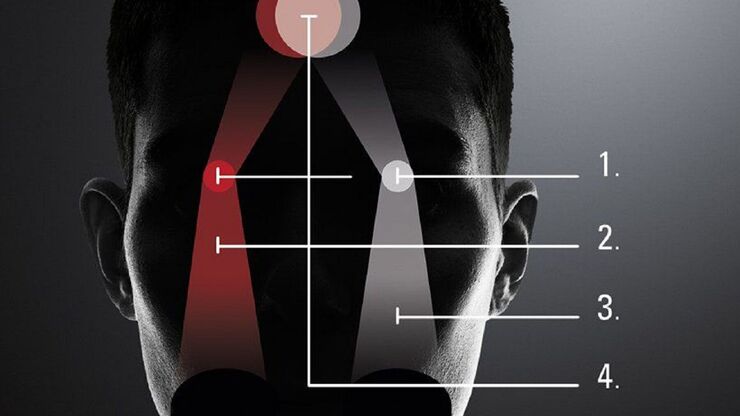

Die Entwicklung und Produktion von Hochleistungs-Batteriesystemen erfordert die Untersuchung der inneren Strukturen der Komponenten. Es kommen fortschrittliche Techniken wie die Querschnittsanalyse zum Einsatz.

Diese Analyse erfordert die Vorbereitung von Probenquerschnitten und Analysemethoden. Aufgrund der spröden oder weichen Beschaffenheit der Komponentenmaterialien kann die Präparation eine Herausforderung darstellen.

Hochwertige Querschnitte dürfen keine signifikanten Ausbrüche (spröde Materialien) und Schlieren (weiche Materialien) aufweisen. Probenhandhabung und Präparation in Vakuum oder kontrollierter Atmosphäre über mehrere Stunden können entscheidend sein. Analysen sollten schnell und zuverlässig Ergebnisse liefern. Lösungen, die diese Vorteile bieten:

- Mechanisches Schleifen, Polieren und Fräsen sowie Ionenstrahlfräsanlagen

- Probenhandhabungs- oder Transfersysteme, die ein Vakuum oder eine kontrollierte Atmosphäre aufrechterhalten

- Leistungsstarke optische Mikroskope (auch in Kombination mit Laserspektroskopie möglich).

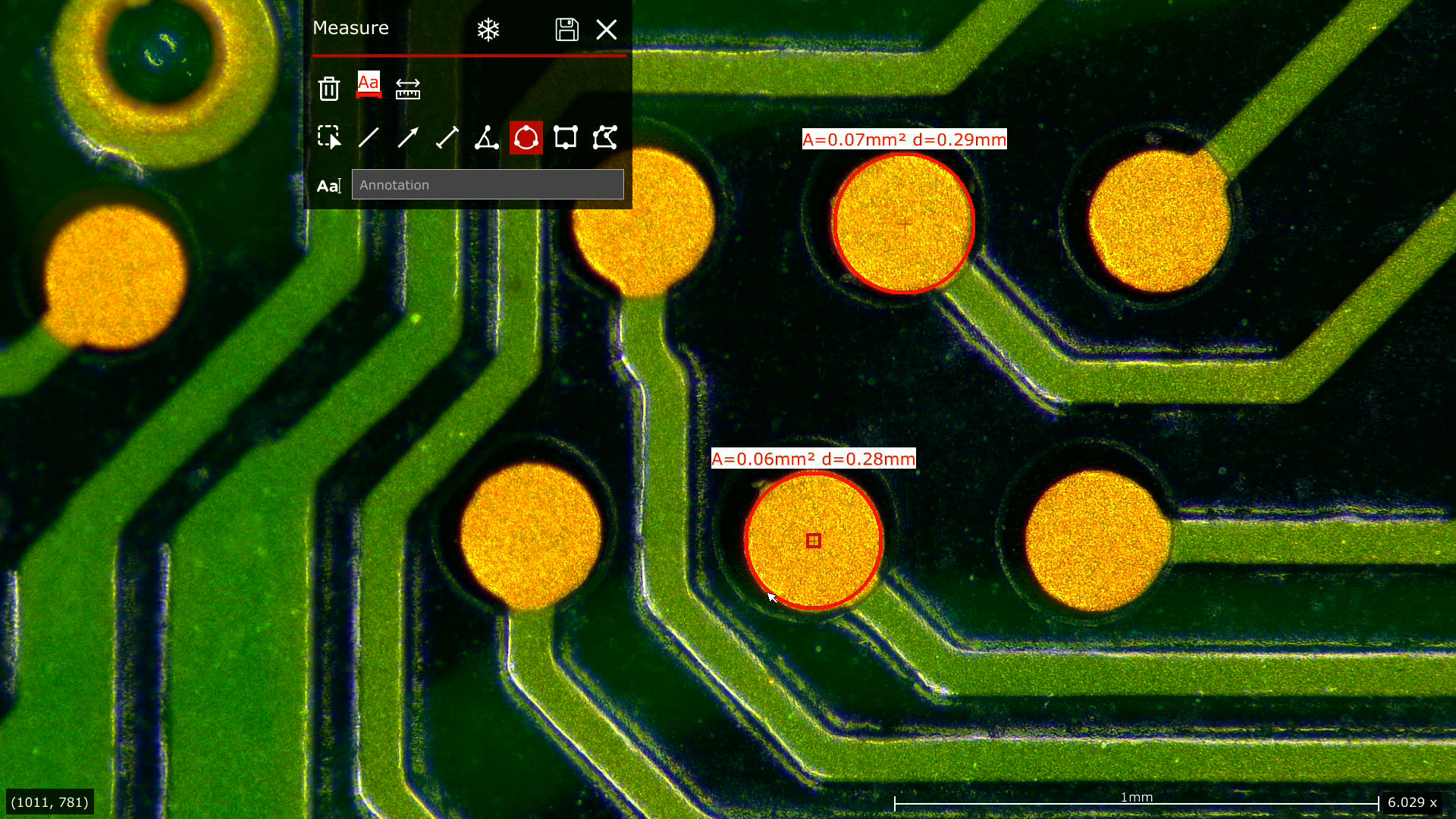

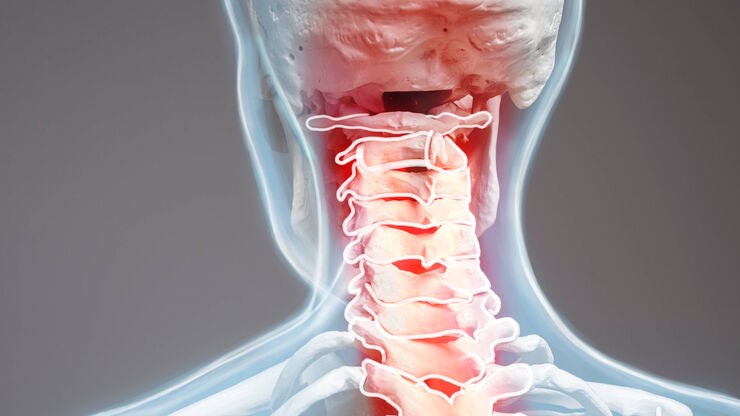

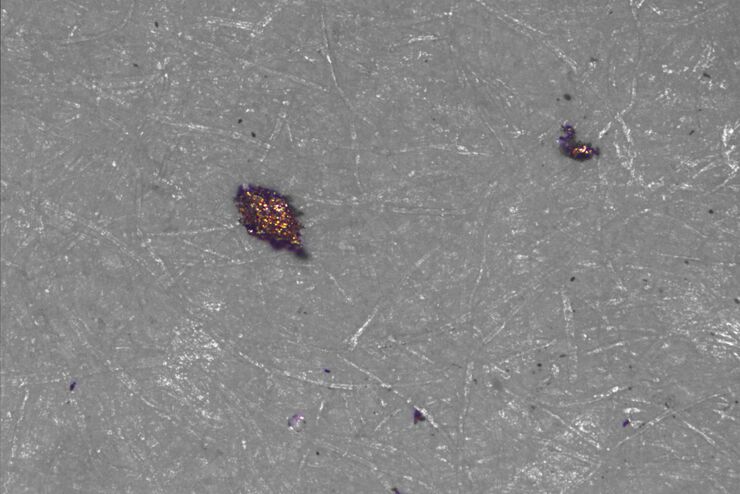

Sauberkeitsanalyse für die Batterieproduktion

Partikelkontamination während der Batterieproduktion kann zu Kurzschlüssen und Überhitzung führen, was zu schlechter Batterieleistung, kurzer Lebensdauer oder sogar einem Ausfall führen kann.

Daher ist die Erkennung und Eliminierung von Partikeln ein entscheidender Teil der Qualitätskontrolle während der Herstellung und Montage von Komponenten. Für eine effiziente Qualitätskontrolle während der Batterieproduktion sollte ein robuster Sauberkeitsprozess implementiert werden.

Eine schnelle und genaue Lösung für die Sauberkeitsanalyse ist mit der optischen Mikroskopie möglich. Um sowohl eine visuelle als auch eine chemische Bewertung durchführen zu können, ist eine Mikroskopie mit Spektroskopie erforderlich.