Inspection des circuits imprimés

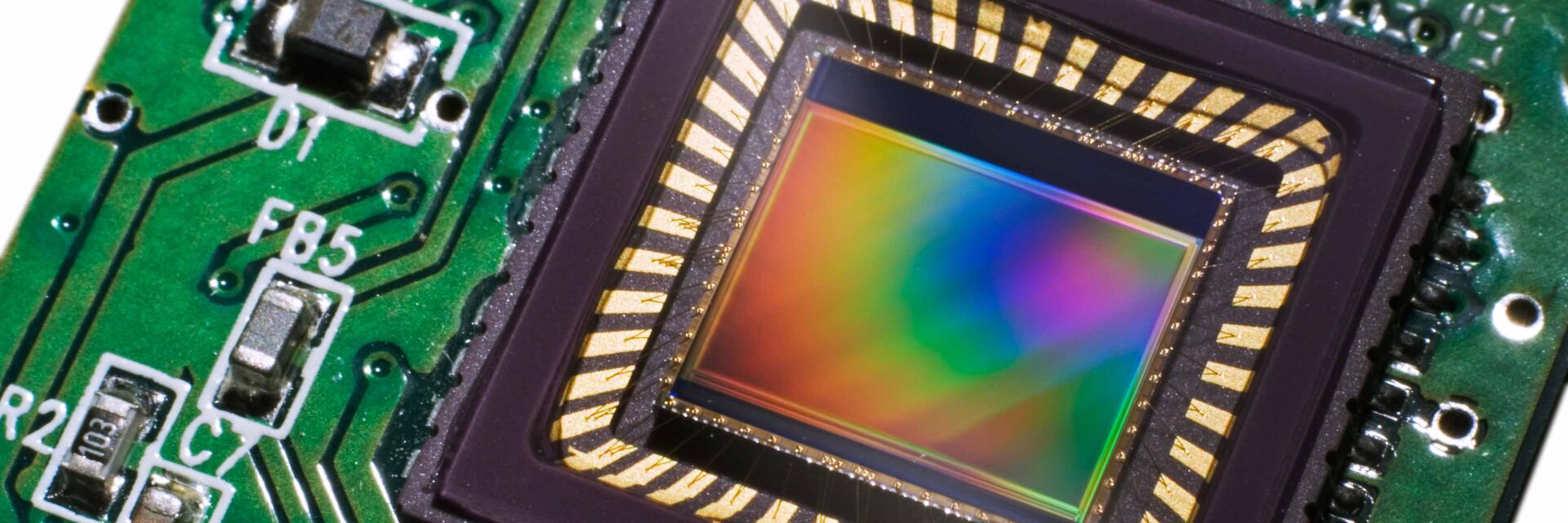

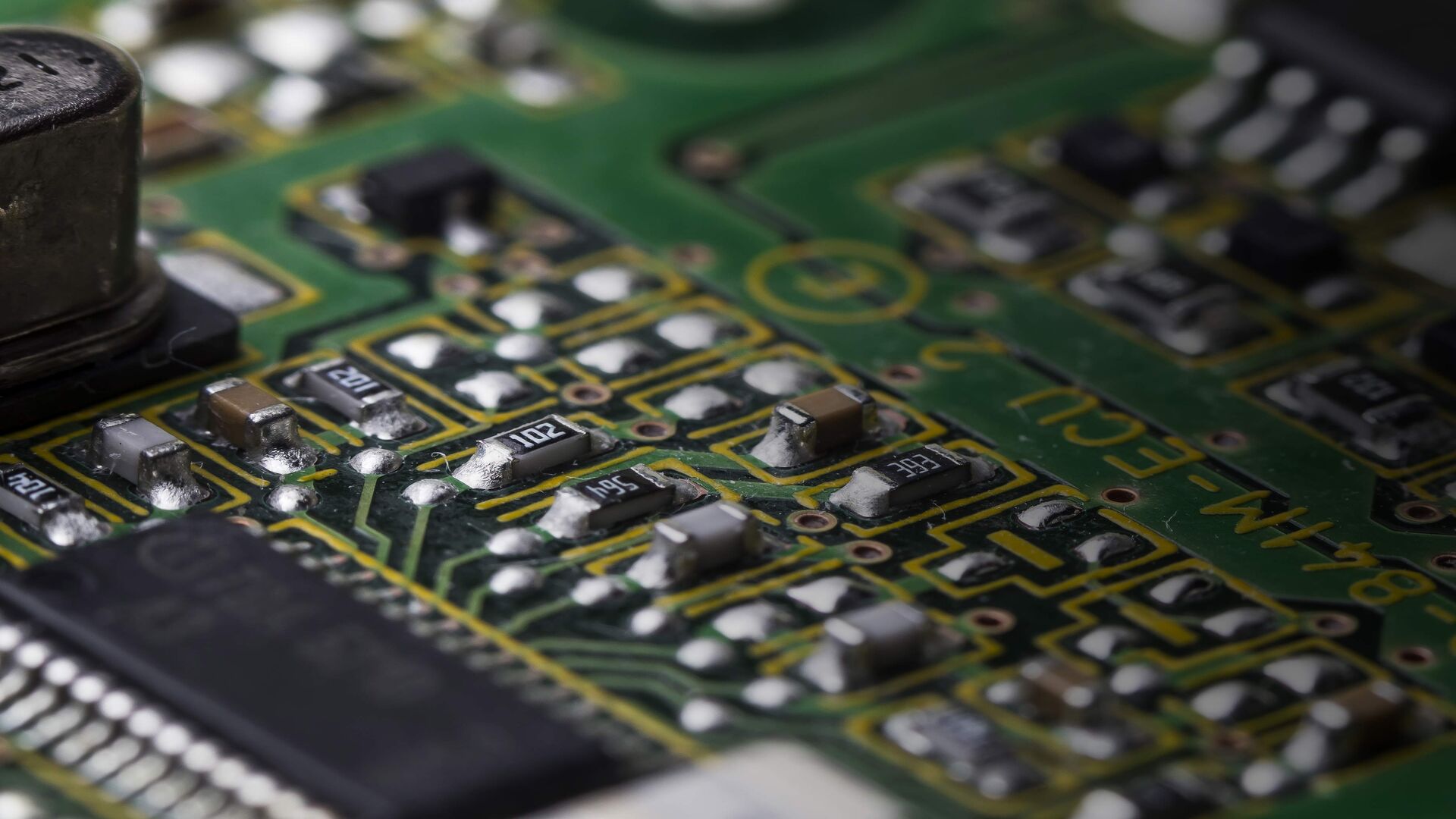

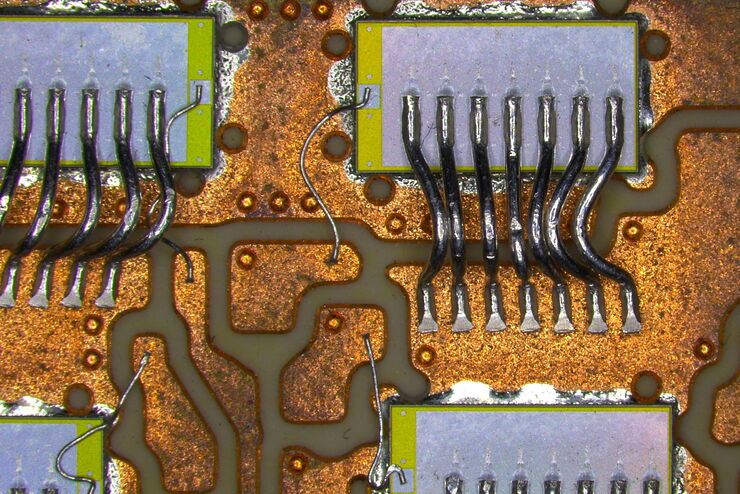

Pour les fabricants comme pour les distributeurs, il est essentiel de mener une inspection efficace et fiable des circuits imprimés (PCB) dans le cadre du contrôle qualité (CQ), de la reprise, de l’analyse des défaillances et de la recherche et le développement (R&D) pour que la production soit rentable et les produits électroniques compétitifs. Les performances des circuits imprimés sont fortement influencées par la soudure, les trous traversants, les diodes, les puces IC et autres composants. Tous ces éléments doivent être vérifiés. Pour prouver la conformité aux spécifications définies, il est souvent nécessaire d’opter pour une solution d’imagerie permettant une documentation fiable et précise. Les microscopes d’inspection aident les fabricants et les distributeurs à répondre à leurs besoins en matière de contrôle qualité, d’analyse des défaillances et de R&D.

N’hésitez pas à nous contacter pour obtenir des conseils d’experts Leica sur nos solutions d’inspection de circuits imprimés en microscopie.

Qu’est-ce que l’inspection de circuits imprimés et pourquoi est-elle importante ?

L’inspection de circuits imprimés (PCB) est indispensable au contrôle qualité pour garantir les performances optimales des composants électroniques et une production de circuits imprimés rentable et fiable. Elle est réalisée en effectuant une inspection visuelle des circuits permettent d’identifier les défauts potentiellement dommageables au niveau de la soudure, de fils, de contacts de composants, la présence de particules et d’autres contaminants, pendant la fabrication et la production.

Quels types de microscopes sont utilisés pour l’inspection de circuits imprimés ?

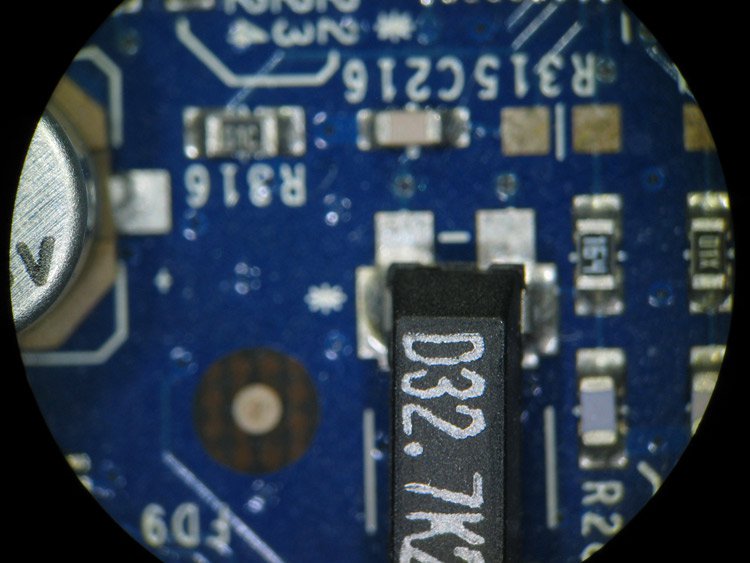

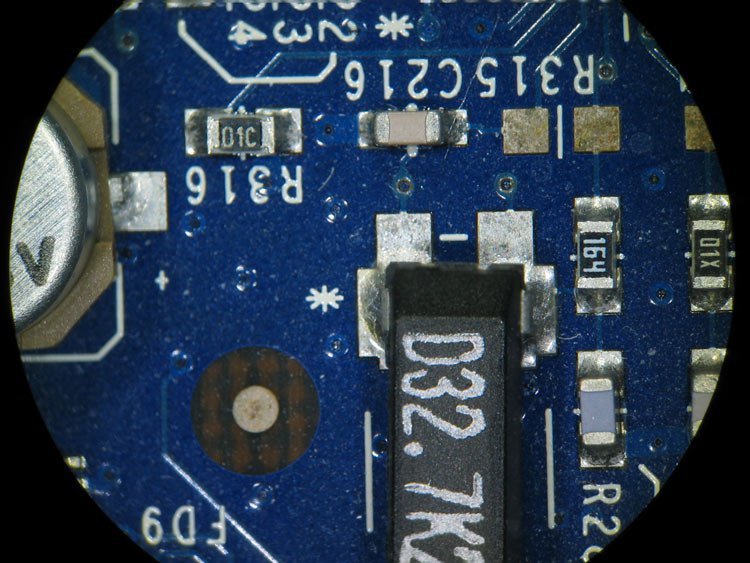

Les microscopes stéréo et numériques sont idéaux pour l’inspection des circuits imprimés (PCB). Lors de la recherche de défauts ou de la reprise, ces microscopes permettent de manipuler facilement les PCS sous l’objectif, d’utiliser facilement différents types d’éclairage pour mieux révéler les détails et de passer rapidement d’une vue d’ensemble à un zoom sur les zones d’intérêt. Un stéréomicroscope avec FusionOptics permet une perception 3D du circuit imprimé tout en ayant une résolution et une profondeur de champ plus élevées.

Quel est le meilleur grossissement pour l’inspection de circuits imprimés ?

Une plage de grossissement pratique pour l’inspection de circuits imprimés (PCB) à l’aide d’un stéréomicroscope ou d’un microscope numérique est de 5x à 30x (y compris l’objectif, le zoom et les oculaires). Cette plage offre à la fois une vue d’ensemble complète d’une zone de circuit imprimé à un grossissement inférieur (environ 5x) et la visualisation de détails fins à des grossissements supérieurs (environ 25-30x).

Obtenez la solution d’inspection la plus adaptée à vos besoins en répondant à 2 questions brèves

Répondez à un bref questionnaire pour trouver la solution adaptée à vos besoins. Si vous préférez qu’un représentant Leica vous contacte, cliquez ici et remplissez le formulaire.

CONTACTEZ-NOUS{{ question.questionText }}

Sélectionnez une réponse !

Meilleure correspondance

{{ resultProduct.header }}

{{ resultProduct.subheader }}

{{ resultProduct.description }}

{{ resultProduct.features }}

Demandez votre dossier d'information

Défis liés à l’inspection des circuits imprimés

L’objectif ultime de l’inspection de circuits imprimés est de garantir et d’optimiser les performances et la durée de vie du produit. Les fabricants et les fournisseurs ont besoin d’une inspection rapide et fiable pour détecter les défauts et vérifier les spécifications afin d’obtenir une production rentable.

Les défis rencontrés lors de l’inspection des circuits imprimés avec un système d’imagerie peuvent rendre le processus inefficace, réduire le rendement et entraîner des taux de ppm de défauts plus élevés. Par exemple, lorsque les utilisateurs ne peuvent pas :

- détecter rapidement les défauts sur les circuits imprimés

- manipuler facilement les circuits imprimés sur la platine d’imagerie

- se concentrer attentivement en raison de la fatigue et de l’inconfort pendant l’observation.

La détection rapide des défauts sur les circuits imprimés et la vérification des spécifications nécessitent des solutions de microscope qui aident les utilisateurs à surmonter ces défis.

Avantages des microscopes Leica pour l’inspection des circuits imprimés

Contrôle efficace des circuits imprimés et documentation des résultats

L’inspection des circuits imprimés doit être rapide et fiable. Les solutions de microscopie doivent permettre aux utilisateurs de :

- Visualiser une vue d’ensemble de l’échantillon et faire facilement un zoom sur une zone d’intérêt

- Révéler plus de détails avec un éclairage polyvalent

- Manipuler facilement des échantillons sous l’objectif grâce à une longue distance de travail

- Documenter des résultats plus rapidement

- Être confortable et éviter les efforts, même lorsque l’inspection dure toute la journée.

Simulation d’image, présentant un échantillon de circuit imprimé sans et avec effet FusionOptics, perçu en regardant à travers les oculaires.

Inspection rapide de circuit imprimé en 3D

Lorsqu’une perspective 3D est importante pour la manipulation et la reprise de circuits imprimés, il faut un stéréomicroscope. Les réglages fréquents du microscope, par exemple la mise au point et le changement du facteur de zoom pour améliorer la résolution et la profondeur du champ, peuvent ralentir l’inspection. Ces ajustements peuvent être minimisés grâce à la technologie FusionOptics. En observant à travers les oculaires, vous pouvez percevoir une un circuit imprimé en 3D en associant une haute résolution et une grande profondeur de champ.

Analyse de la propreté des PCB

La propreté des circuits imprimés est importante, car les petites particules conductrices peuvent sensiblement accroître le risque de défaillance. Si ces particules sont présentes sur les circuits imprimés pendant la fabrication, elles peuvent facilement combler de petits écarts entre les contacts et les fils, provoquant un court-circuit.

Il est donc nécessaire d’effectuer une analyse rapide et fiable de la propreté des circuits imprimés pour minimiser ou éliminer la contamination et garantir des circuits imprimés performants. L’analyse implique la détermination précise des dimensions des particules et du matériau conformément aux normes et directives, telles que ZVEI. L’analyse de la propreté peut être effectuée uniquement à l’aide d’un microscope optique ou en combinaison avec la spectroscopie de rupture induite par laser (LIBS). L’analyse chimique avec LIBS permet de déterminer avec précision le risque qu’une particule provoque des courts-circuits et de trouver efficacement la source de contamination.

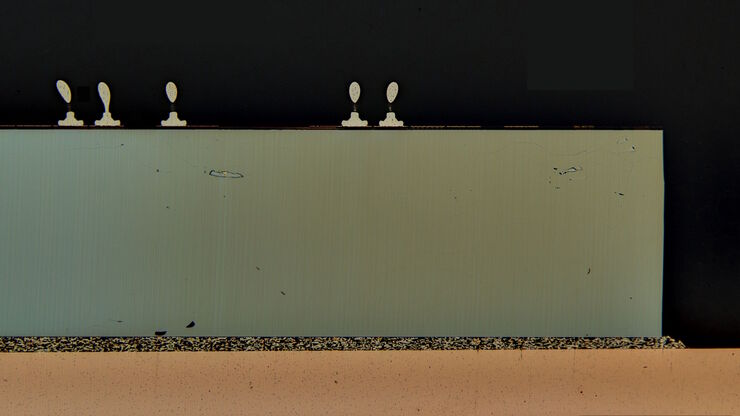

Analyse de coupe transversale des circuits imprimés

Pour observer la structure interne des circuits imprimés, dans le but d’identifier les défauts, une coupe transversale est nécessaire car les matériaux sont normalement opaques. L’analyse de coupe transversale est une technique utile pour le contrôle qualité des circuits imprimés. Il est également employée pour l’analyse des défaillances et la R&D. L’analyse est réalisée en coupant une carte de circuit imprimé, puis en meulant et en polissant la coupe transversale pour obtenir une surface lisse. L’analyse de la coupe transversale peut être effectuée par microscopie optique ou microscopie électronique haute résolution et spectroscopie. L’objectif est de révéler la structure interne et la composition des couches du circuit imprimé et de leurs composants, de confirmer la présence ou l’absence de revêtements, de trous, etc.

Galvanisation des composants de circuit imprimé

La galvanisation est un processus électrochimique utilisé pour déposer des couches métalliques protectrices, par exemple du cuivre ou de l’étain, sur des interconnexions ou des composants de circuits imprimés. Les défauts et la contamination qui se produisent pendant la galvanisation peuvent entraîner une mauvaise qualité de la galvanisation ou même une défaillance du circuit imprimé. Une inspection visuelle rapide et fiable des composants galvanisés à la recherche de défauts peut être effectuée à l’aide de microscopes optiques. Si une analyse des causes profondes des défauts ou de la contamination est nécessaire, il est recommander de combiner la microscopie optique et la spectroscopie de rupture induite par laser (LIBS) pour une analyse visuelle et chimique simultanée.

Questions fréquemment posées sur l’inspection des circuits imprimés

Un circuit imprimé (PCB) sert à assembler des composants électroniques pour former un circuit complet. On les trouve dans les appareils électroniques tels que les ordinateurs, les tablettes, les téléphone portables ou les instruments de mesure. Les circuits imprimés sont constitués de couches alternées de matériaux isolants et conducteurs et comportent des trous ou d’autres moyens de montage et d’interconnexion de composants électriques sur le circuit. Différents types de circuits (monocouche ou multicouche) et conceptions (trous aveugles, recouverts ou traversants ou montage en surface) existent en fonction de l’application.

Lorsque des composants électroniques sont assemblés et fixés, généralement par soudure, sur un circuit imprimé (PCB), il devient un PCBA (assemblages de cartes de circuit imprimé). Il s’agit d’un circuit imprimé qui est en fait inséré dans un appareil électronique tel qu’un ordinateur, une tablette, un téléphone portable ou un instrument de mesure.

Un PCB est une carte de circuit imprimé, un support nu sans composants électroniques utilisé simplement pour assembler des composants pour former un circuit complet. Un PCBA est une carte de circuit imprimé assemblée, le produit fini avec tous les composants électroniques fixés à la carte et prêt à être utilisé dans un appareil électronique.

Les circuits imprimés (PCB) sont utilisés dans de nombreux appareils électroniques. Une carte de circuit imprimé sert de support sur lequel les composants électroniques sont montés pour former un circuit complet. Une fois les composants installés et un PCBA (carte de circuit imprimé assemblée) terminé, il peut être installé dans des appareils électroniques pour effectuer des tâches spécifiques, telles que le traitement des données.