Soluzioni di microscopia per la produzione di batterie

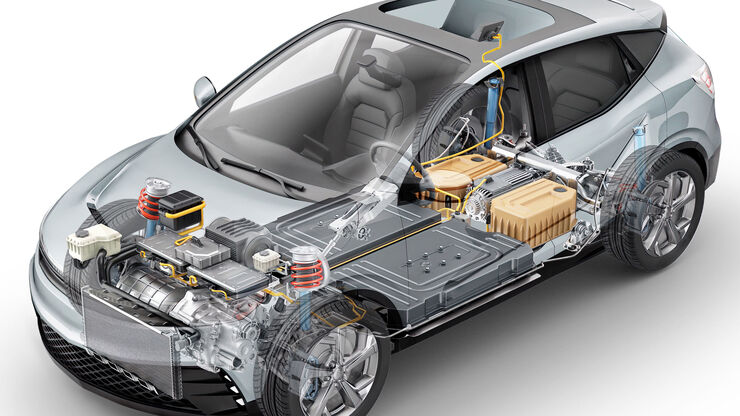

L'uso delle batterie spazia dai dispositivi elettronici portatili ai veicoli elettrici e all'accumulo di energia. La produzione economica di batterie ad alte prestazioni, efficienti, affidabili e sicure, è fondamentale. Per i componenti delle batterie, poiché il settore è ancora relativamente nuovo e in via di sviluppo, il controllo qualità (QC), l'analisi dei guasti (FA) e la ricerca e sviluppo sono tutti fattori importanti.

La produzione delle batterie prevede diverse fasi, come la produzione degli elettrodi, nonché l'assemblaggio e la finitura delle celle, che richiedono ispezione e controllo qualità. Durante i processi di CQ, FA e R&S sono necessarie diverse soluzioni, dalla preparazione dei campioni all'analisi visiva e chimica microscopica.

Contattateci per una consulenza dei nostri esperti sulle nostre soluzioni di microscopia ottica nella produzione di batterie

Come sono realizzati gli elettrodi della batteria?

Innanzitutto, le materie prime per anodo e catodo vengono miscelate per produrre un'emulsione omogenea. Questo liquido viene quindi utilizzato per rivestire le lamine metalliche, solitamente in rame o alluminio, e successivamente essiccato. Lo spessore dell'elettrodo desiderato viene raggiunto con la calandratura. Successivamente, i rotoli madre vengono tagliati in bobine più piccole (rotoli figlia). Infine, l'essiccazione sottovuoto rimuove qualsiasi residuo di solvente.

Che cos'è l'assemblaggio delle celle della batteria?

Per l'assemblaggio della cella, i singoli componenti, ovvero anodo, catodo e separatore, vengono impilati o avvolti, a seconda della geometria della cella. Vengono quindi stabiliti contatti elettrici tra gli elettrodi e i terminali. Successivamente, la pila o il "rullo di gelatina" (avvolgimento) viene inserito nell'alloggiamento della cella.

Qual è il processo di finitura delle celle?

La cella è riempita con un elettrolita. Il gas generato durante il processo di pre-carica deve essere rimosso prima di chiudere la cella. Infine, la cella viene sottoposta a un processo automatizzato di formazione e invecchiamento per ottenere prestazioni ottimali della batteria.

Quali sono le fasi della produzione di batterie?

La produzione di batterie all'avanguardia comprende 3 fasi principali:

- Produzione degli elettrodi: Preparazione degli elettrodi in cui un additivo conduttivo e un legante vengono miscelati, quindi le pellicole degli elettrodi vengono rivestite con esso, compresse durante la calendatura, tagliate alle dimensioni corrette (taglio) e infine asciugate per rimuovere l'umidità residua.

- Gruppo celle: Dove l'anodo e il catodo sono conformati in base al design della cella, ad esempio cilindrici, prismatici o a sacca (separazione), quindi impilati o avvolti, saldati e inseriti in un alloggiamento riempito con un elettrolita.

- Finitura cella: Attivazione elettrochimica con cicli di carica e scarica (formazione) per garantire prestazioni e stabilità operative, seguita da degassaggio, invecchiamento e test finale.

Trova la soluzione di ispezione più adatta a te!

Sono disponibili configurazioni dedicate per soddisfare le tue esigenze specifiche. Rispondi alle domande riportate nel breve questionario per trovare la soluzione più adatta alle tue esigenze. Se preferisci essere contattato da un rappresentante, fai clic qui per inserire i tuoi contatti.

CONTATTACI{{ question.questionText }}

Selezionare una risposta!

Miglior abbinamento

{{ resultProduct.header }}

{{ resultProduct.subheader }}

{{ resultProduct.description }}

{{ resultProduct.features }}

Richiedete il vostro pacchetto informativo

Ispezione degli elettrodi della batteria

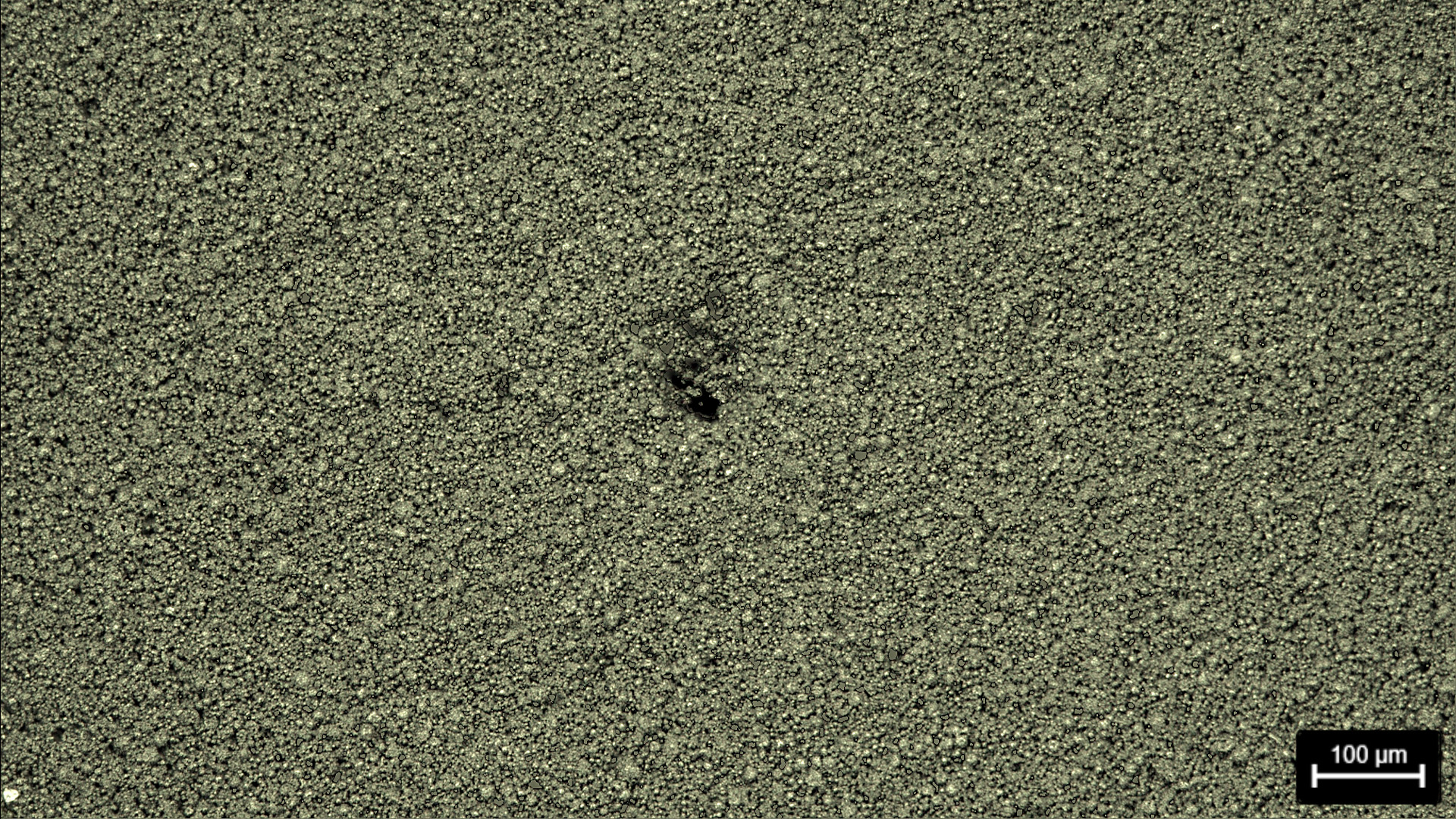

Gli elettrodi fanno parte dell'unità più piccola di una batteria e qualsiasi difetto critico, ad esempio impurità, fori di soffiatura nel rivestimento e ondulazione dei bordi, può ridurre notevolmente le prestazioni e l'affidabilità della batteria.

Tali difetti possono causare cortocircuiti e comportare rischi per la sicurezza degli utenti. Inoltre, possono ostacolare la capacità di lavorazione degli elettrodi, a causa della maggiore fragilità. Pertanto, il controllo qualità in linea e l'ispezione delle superfici degli elettrodi e dell'omogeneità dei prodotti durante la produzione sono fattori importanti. I microscopi d'ispezione sono utili per i controlli di routine della qualità degli elettrodi, per accelerare la linea di produzione e formare un sistema di IA (intelligenza artificiale) per rilevare i difetti.

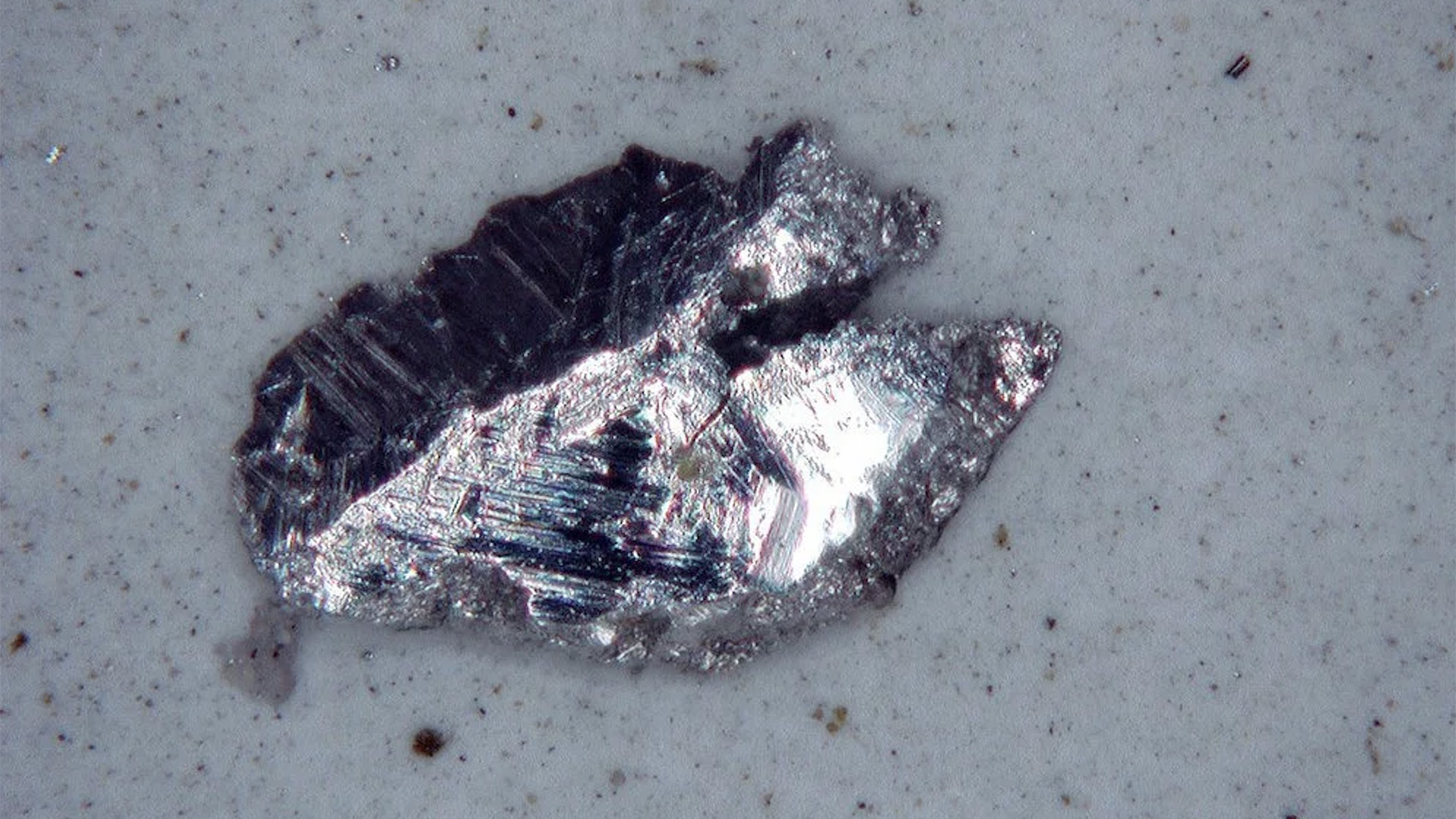

Rilevamento bave per batterie

Il rilevamento delle bave è importante, poiché le bave prodotte sui bordi degli elettrodi, durante l'apertura e l'assemblaggio delle celle, possono danneggiare il separatore e creare cortocircuiti. Le bave possono anche contribuire all'emballo termico, un fenomeno che si verifica quando il controllo della temperatura della batteria durante la ricarica è difettoso. L'emballo termico crea un aumento autonomo della temperatura che può causare la decomposizione dei componenti della batteria e, infine, un incendio e persino un'esplosione.

I microscopi ad alte prestazioni sono utili per rilevare le bave durante l'assemblaggio, con l'obiettivo di ridurle al minimo, contribuendo a prevenire la degradazione della batteria causata da fuorigiri termici e cortocircuiti.Analisi in sezione dei componenti della batteria

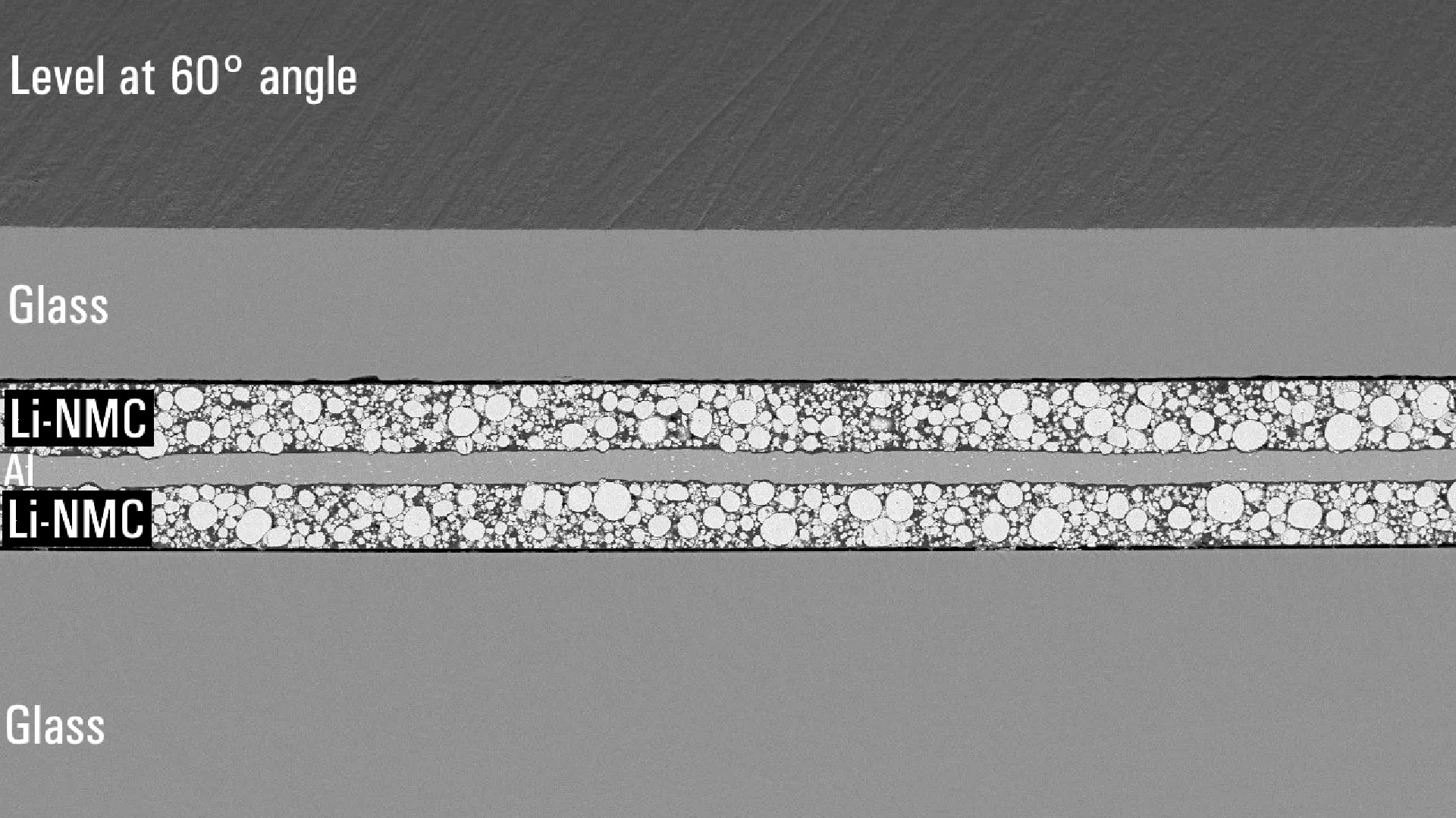

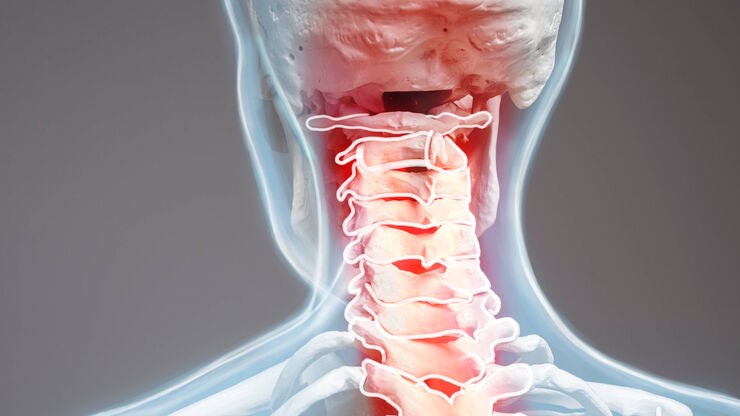

Lo sviluppo e la produzione di sistemi di batterie ad alte prestazioni richiedono l'esame delle strutture interne dei componenti. Vengono utilizzate tecniche avanzate come l'analisi della sezione trasversale.

Questa analisi richiede la preparazione di sezioni trasversali dei campioni e metodi analitici. A causa della natura fragile o morbida dei materiali e dei componenti, la preparazione può essere difficile.

Le sezioni di alta qualità non possono presentare scheggiature significative (materiali fragili) e striature (materiali morbidi). La manipolazione e la preparazione dei campioni sottovuoto o in atmosfere controllate per diverse ore può essere fondamentale. L'analisi deve fornire risultati rapidi e affidabili. Le soluzioni che offrono questi vantaggi sono:

- Prelevigatura meccanica, lucidatura e fresatura, nonché sistemi di fresatura a fascio ionico

- Sistemi di manipolazione o trasferimento dei campioni che mantengono il vuoto o un'atmosfera controllata

- Microscopi ottici ad alte prestazioni (possibile anche in combinazione con la spettroscopia laser).

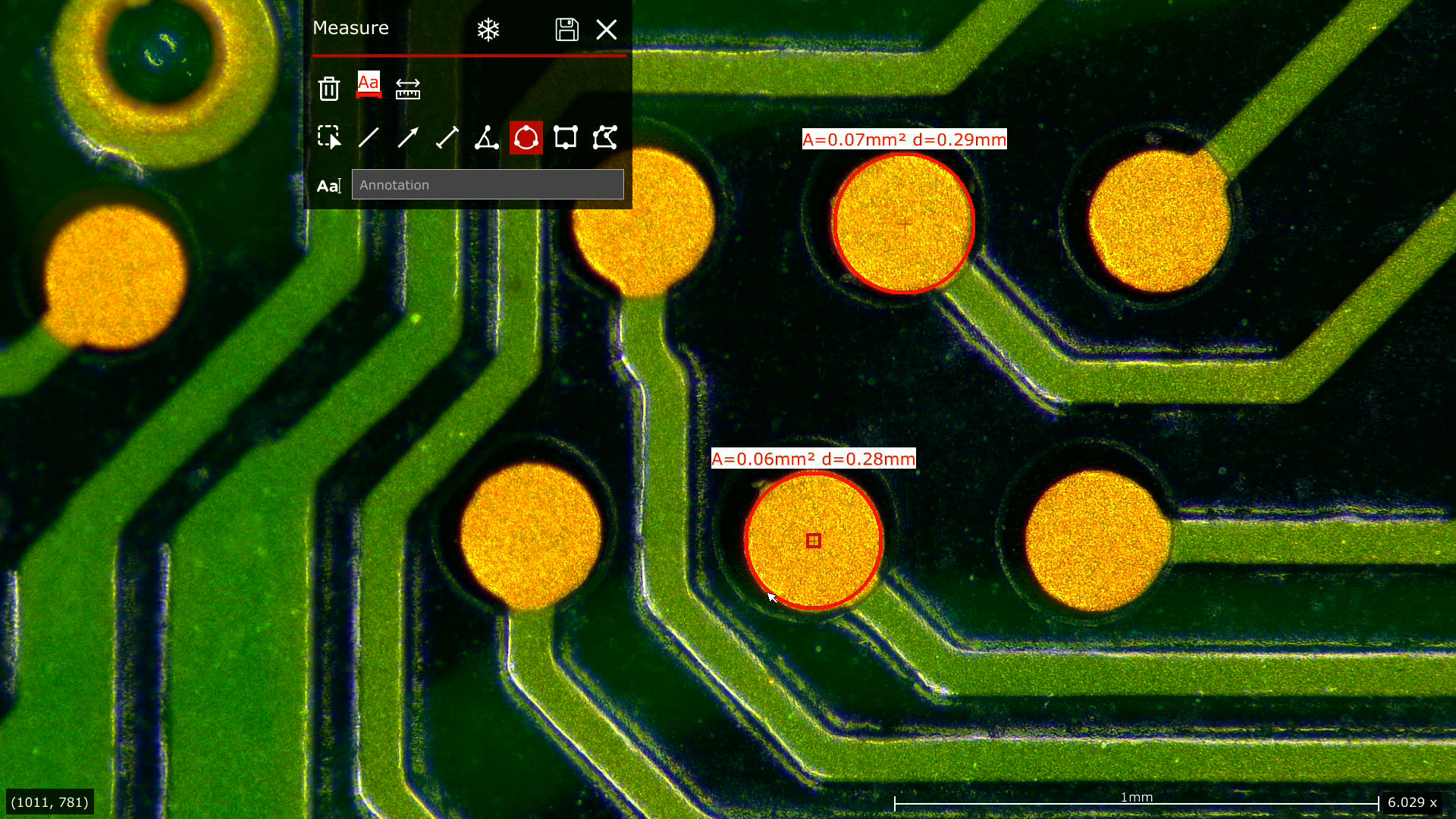

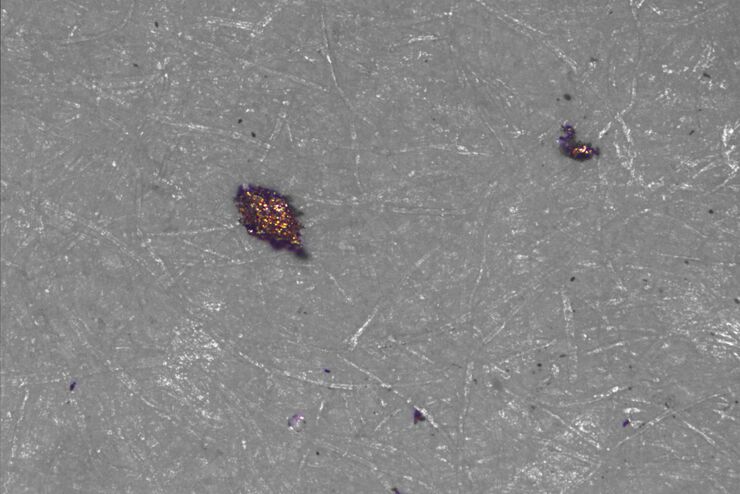

Analisi del grado di pulizia per la produzione di batterie

La contaminazione da particelle durante la produzione della batteria può causare cortocircuiti e surriscaldamento che possono portare a scarse prestazioni della batteria, a una durata ridotta o persino a guasti.

Pertanto, la rilevazione e l'eliminazione delle particelle è una parte fondamentale del controllo qualità durante la produzione e l'assemblaggio dei componenti. È necessario implementare un solido processo di pulizia per un controllo qualità efficiente durante la produzione delle batterie.

La microscopia ottica offre una soluzione rapida e accurata per l'analisi del grado di pulizia. Per ottenere una valutazione sia visiva che chimica, è necessaria la microscopia con spettroscopia.